Схема самодельного инверторного сварочного аппарата. Настройка сварочного аппарата

Как настроить сварочный полуавтомат?

Содержание:

Приветствую Вас на блоге kuzov.info!

В этой статье рассмотрим как настроить сварочный полуавтомат. Разберёмся в его регулировках, настройке потока защитного газа, а также посмотрим какие сварочные швы формируются при разных настройках напряжения. Итак, начнём с краткого определения полуавтоматической сварки.

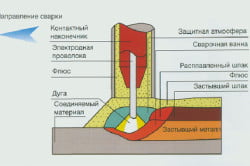

Полуавтоматическая сварка – это электродуговая сварка, в которой электродом является сварочная проволока, подаваемая к месту сварки автоматически через горелку. Газ защищает сварочную зону от кислорода и азота воздуха, которые делают шов пористым и хрупким. Он также подаётся через горелку одновременно с проволокой после нажатия триггера на горелке. Этот вид сварки часто называют сварка MIG/MAG (Metal Inert Gas/Metal Active Gas – сварка в среде инертного газа/ сварка в среде активного газа). Более правильное, техническое название этого вида сварки – GMAW (Gas Metal Arc Welding – электродуговая сварка в среде защитного газа), а сленговое – «сварка проволокой», «сварка полуавтоматом».

Сварка полуавтоматом, при всей своей простоте, требует много практики и изучения основ. Важно правильно настроить сварочный аппарат и правильно подготовить металл для сварки.

Здесь мы рассмотрим настройку наиболее доступного и распространённого сварочного полуавтомата трансформаторного типа.

Какие регулировки имеет сварочный полуавтомат?

На полуавтомате три настройки:

- Напряжение (несколько режимов)

- Скорость подачи проволоки

- Скорость потока газа (количество расходуемого газа)

Настройка потока защитного газа

- Сварочный аппарат имеет выход для соединения с баллоном. Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат. На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход воздуха (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход воздуха в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

Редуктор с индикаторами: А — манометр давления газа в баллоне, B — расходомер потока газа к сварочному аппарату.

Редуктор с индикаторами: А — манометр давления газа в баллоне, B — расходомер потока газа к сварочному аппарату.- Второй индикатор (расходомер) используется для настройки потока воздуха (показывает рабочее давление, которое подаётся в полуавтомат).

- Также, на баллоне есть два вентиля. Один – закрывает баллон, а второй, расположенный на редукторе – регулирует поток газа, поступающего к горелке при открытом баллоне. Вентиль на баллоне откручивается против часовой стрелке и закручивается по часовой стрелки, как обычно. Вентиль регулировки потока газа к аппарату, наоборот, при закручивании увеличивает поток защитного газа, а при откручивании уменьшает.

- Когда вы откроете главный вентиль, то увидите, что давление изменится от 0 до определённого значения (давление в баллоне). Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки.

- Чтобы настроить поток защитного газа более точно, на рабочий режим, выключите подачу проволоки, чтобы при нажатии на курок горелки она не расходовалась. Можно не отключать проволоку, а нажать до момента, когда проволока начинает двигаться. В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор.

- Вообще, поток защитного газа можно настроить и без индикаторов. Начинать сварку нужно с минимальным расходом защитного газа. Далее нужно смотреть на шов. Если будет пористость, то нужно добавить подачу газа пока поры не будут больше появляться. Также, если сварка происходит на улице или в помещении с вентиляцией, то нужно учитывать влияние ветра и сквозняков и добавлять подачу газа ещё. Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Какой газ использовать?

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

- 100%-ая углекислота (чаще всего используется для сварки сталей) обеспечивает более глубокое проникновение при сварке, но увеличивается количество брызг и шов более грубый, чем при смеси аргона с углекислотой.

- Смесь 75%-ного аргона и 25% углекислоты (называется 75/25 или С25) можно считать лучшей смесью для углеродистой стали. При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения.

- Для сварки нержавейки используется смесь 98% аргона и 2% углекислоты. Для алюминия – 100% аргон.

Настройка напряжения сварочного полуавтомата

У полуавтомата есть регуляторы напряжения, а сила тока постоянная и может варьироваться в зависимости от скорости подачи проволоки и её вылета.

У полуавтомата есть регуляторы напряжения, а сила тока постоянная и может варьироваться в зависимости от скорости подачи проволоки и её вылета. - Аппараты полуавтоматической сварки используют напряжение для образования нагрева, нужного для сварки.

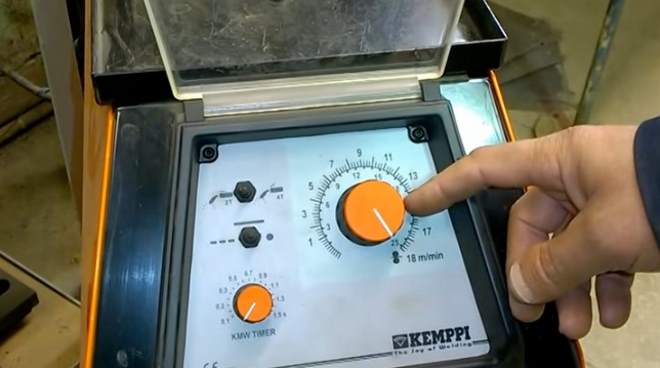

- Напряжение настраивается на аппарате регуляторами. Это ступенчатая регулировка. На фотографии, в качестве примера, показан аппарат, где два переключателя: один позволяет устанавливать два режима сварки, а другой регулирует напряжение внутри этих режимов (min/max). В итоге получается четыре установки напряжения, которые нужно выбирать в зависимости от толщины металла и диаметра сварочной проволоки.

- На некоторых сварочных полуавтоматах, на внутренней стороне крышки есть таблица, показывающая какое напряжение и скорость проволоки использовать, в зависимости от толщины металла и диаметра сварочной проволоки. Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации. Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки.

- Правильное напряжение важно для формирования прочного сварочного шва. Используя слишком низкое напряжение для конкретного металла с определённой толщиной, качество сварочного шва будет низким, так как проникновение сварки будет плохим. Таким образом, шов даже может выглядеть нормально, но будет не прочным. В конце статьи мы рассмотрим примеры сварочных швов на листовом металле при разном напряжении.

Настройка скорости подачи проволоки

- Настройка скорости подачи проволоки должна производиться каждый раз при смене напряжения или смене проволоки на проволоку с другим диаметром. Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки. В них скорость увеличивается автоматически при увеличении напряжения.

- Сначала настраивайте напряжение, а потом под него подстраивайте скорость подачи проволоки. То есть, скорость подачи проволоки должна быть настроена под скорость, с которой она будет плавиться.

- Регулятор скорости подачи проволоки также служит другой цели – регулирует силу тока. Напряжение и сила тока взаимосвязаны и, в некоторой степени, базируются на размере проволоки и её скорости. В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока.

- Проволока вне процесса сварки (без электрической дуги) движется быстрее. Когда образуется дуга, скорость проволоки снижается.

- Как узнать, что настройки подачи проволоки правильные? Для этого нужно попробовать сваривать. Если скорость слишком высокая для вашей настройки напряжения, то проволока будет сгибаться, при касании с металлом, не успевая расплавиться, и будет много брызг. Если скорость слишком медленная для вашей настройки напряжения, то проволока будет сгорать до того, как коснётся металла, и будет забиваться наконечник. Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Полярность при сварке полуавтоматом

Перед сваркой нужно определиться, какую полярность Вы будете использовать.

Простая обмеднённая проволока, которая используется с защитным газом должна использоваться с обратной полярностью, когда на проволоку подаётся плюс. Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

Если использовать неправильную полярность для определённого электрода (в случае с полуавтоматом, проволоки), то прочность сварочного шва будет плохой. При использовании неправильной полярности появится много брызг, будет плохое проникновение при сварке и сварочную дугу будет сложно контролировать.

Для смены полярности, нужно открыть крышку полуавтомата и поменять местами клеммы. Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Проволока для сварки

В полуавтомате может использоваться два вида проволок: простая проволока, покрытая медью и проволока с флюсом.

- Простая проволока для полуавтоматической сварки применяется с защитным газом, не имеет никаких добавок, которые могут «противостоять» коррозии и загрязнениям. Поэтому поверхность нужно подготавливать тщательно.

- У второго вида проволоки в центре расположен флюс, который при сгорании образует защитный газ. Таким образом, можно обойтись без баллона с газом. Такая проволока создаёт более глубокое проникновение при сварке, чем обычная с газом. Проволока с флюсом создаёт много брызг и шлака в зоне сварки, которые после завершения сварки нужно счистить. При сварке такой проволокой требуется минимальная подготовка поверхности, прощаются незначительные загрязнения. Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше).

- Чем больше толщина свариваемого металла, тем большего диаметра проволоку нужно использовать, так как проволока большего диаметра проводит больше электричества и даёт больший нагрев и лучшее проникновение.

Вылет проволоки

Вылет проволоки – это расстояние между концом наконечника и концом проволоки. При использовании углекислоты или смесей, сохраняйте вылет от 0.6 мм до 1 см. Слишком длинный вылет ослабит арку. Чем меньше вылет проволоки, тем стабильнее электрическая дуга и тем лучшее проникновение будет получаться даже с низким напряжением. Таким образом, лучший вылет проволоки – как можно более короткий. Однако, вылет проволоки может зависеть от того, насколько наконечник горелки углублен внутрь газового сопла. Чем больше наконечник углублён в сопло, тем длиннее должен быть вылет проволоки.

Положение наконечника горелки относительно сопла

Наконечник сварочной горелки может быть углублён в сопло, немного торчать из сопла или быть вровень с соплом. Чаще всего при сварке листового металла с защитным газом, кончик наконечника должен располагаться вровень с краем отверстия сопла. При сварке точками наконечник горелки должен быть углублён.

Наконечник сварочной горелки может быть углублён в сопло, немного торчать из сопла или быть вровень с соплом. Чаще всего при сварке листового металла с защитным газом, кончик наконечника должен располагаться вровень с краем отверстия сопла. При сварке точками наконечник горелки должен быть углублён.- Расстояние между кончиком контактного наконечника и краем сопла может быть разным. Сопла и наконечники бывают разных размеров и могут по-разному располагаться относительно друг друга. В зависимости от устройства сварочной горелки, сопло может жёстко устанавливаться, либо может регулироваться и устанавливаться по-разному, делая наконечник углублённым внутри сопла, вровень с соплом, либо выступающим из сопла.

- Обычно, при сварке листовой стали с защитным газом (углекислотой или смесями), кончик наконечника горелки должен быть вровень с краем отверстия сопла.

- При использовании проволоки с флюсом (она требует большего нагрева для активации флюса) нужно выдерживать более длинный вылет проволоки. Поэтому, чтобы расстояние сопла от зоны сварки не было слишком большим, наконечник должен быть утоплен внутрь сопла. Наконечник должен быть немного утоплен и при сварке с большим напряжением, когда вылет проволоки должен быть больше. Также, наконечник горелки может быть углублён, если нужно варить точками и короткими стежками, когда сопло может упираться в свариваемый металл.

- Использование неправильного наконечника или сопла может быть причиной избыточных брызг, прожига насквозь, коробления и недостаточного проникновения.

Начало работы сварочным полуавтоматом

Чтобы начать работу, сварочный полуавтомат должен быть полностью готов к процессу сварки. Проволока должна быть установлена и газовый баллон подключен. Нужно установить зажим заземления на свариваемый металл. Его нужно устанавливать на расстояние от 15 до 50 см от зоны сварки. Металл должен быть очищен от ржавчины, краски, масел и грязи. Любое незначительное сопротивление будет влиять на процесс сварки. Грязный металл при сварке станет причиной брызг и прожига насквозь, а также возгорания.

В результате правильно настроенного напряжения и скорости подачи проволоки должен получиться хороший сварочный поток. Правильные настройки будут давать характерный шипяще-жужжащий звук, который хорошо знают все сварщики. Более подробно о процессе сварки можно прочитать в статье “Технология сварки полуавтоматом MIG/MAG”.

Примеры сварочных швов с разными настройками напряжения

Напряжение определяет высоту и ширину сварочного шва.

На фотографии показаны швы на листовом металле толщиной 1.2 мм, сделанные с возрастанием напряжения (слева направо). Швы, сделанные на низких настройках, получились узкими и высокими, а на высоких настройках – широкими и плоскими.

На фото слева показаны швы на листовом металле, сделанные с увеличением напряжения. Слева на право от меньшего напряжения к большему. На втором фото обратная сторона листа показывает проникновение (провар).

На фото слева показаны швы на листовом металле, сделанные с увеличением напряжения. Слева на право от меньшего напряжения к большему. На втором фото обратная сторона листа показывает проникновение (провар). Если посмотреть с обратной стороны, то два шва слева получились без хорошего проникновения (провара) по всей длине. Три шва справа – имеют хорошее проникновение по всей длине.

Сварочные швы в разрезе

Сварочные швы в разрезеЭти швы в разрезе показывают эффект возрастания напряжения более ясно. На первых двух – шов наверху, но совсем не проник сквозь металл. Третий имеет как шов сверху, так и хорошее проникновение и является лучшим швом из всех. Два шва справа имеют большее проникновение под листом, чем сверху, так как настройки напряжения слишком высокие.

Возможные проблемы при сварке

- Проволока приваривается к металлу, не образуя дуги. Причина: скорость подачи проволоки слишком высокая для установленного напряжения.

- Когда при сварке вылетают брызги (маленькие шарики металла). Также появляются коричневый и зелёный цвета на шве и пористость. Причина: нет газа или поступает не достаточно защитного газа из горелки в зону сварки.

- Шов не проникает достаточно глубоко. Такой шов будет не прочным. Нужно добавить напряжения и увеличить скорость подачи проволоки.

- Прожиг металла. Так получается, если слишком большое напряжение для данной толщины металла.

- Плохое проникновение, беспорядочный шов, сварка рывками. Может казаться, как будто не хватает напряжения или скорости подачи проволоки. Проверьте зажим заземления и чистоту металла, на который он зажат.

- Горелка «плюётся» и не выдаёт непрерывный шов. Так может происходить, если горелка слишком далеко от места сварки. Нужно держать наконечник горелки около 0.6 – 1.2 см от зоны сварки.

- Проволока редко (время от времени) касается металла, но как только касание произошло, проволока плавится, а остаток остаётся на кончике наконечника. Причина: cлишком медленная скорость подачи проволоки.

Ещё интересные статьи:

kuzov.info

Настройка сварочного полуавтомата - режимы, регулировки, ошибки

Сварочные технологии становятся все более доступными, так каждый сейчас может приобрести простой инвертор, а более практичные покупатели выбирают сварочные полуавтоматы. Перечислять преимущества данной технологии можно очень долго, но на практике владельцы не всегда рады своему приобретению. Связанно это с тем, что люди просто не знают, как происходит настройка сварочного полуавтомата. Мы разобрали основные функции бюджетных устройств и приборов среднего класса, чтобы на примере их возможностей рассказать, как происходит регулировка полуавтомата.

Перед настройкой

Регулировка силы тока, вольтажа, скорости подачи проволоки и других параметров производится непосредственно перед сваркой, в процессе работ сварщик производит дополнительные корректировки работы. Однако есть ряд требований и настроек, которые нужно выполнить до начала работ, это

- подготовка сварочного аппарата;

- а также условия выполняемых работ.

Так, устройство должно быть подключено к системе подачи защитного газа (углекислота, аргон или смеси газов). В обязательном порядке нужно убедиться в наличии достаточного количества сварочной проволоки в барабане, а при необходимости заправить новую и протянуть ее до рабочей рукояти.

Чтобы правильно выставить первичные параметры сварки нужно знать:

Зная эти параметры и отталкиваясь от рекомендуемых значений можно выставить рекомендуемые параметры сварки, а затем, основываясь на собственных ощущениях и качестве работ, производить корректировки.

Настройки аппарата

Когда все готово, можно приступать к непосредственным настройкам. Несмотря на то, что опытные сварщики могут устанавливать режимы на собственное усмотрение, мы будем отталкиваться от рекомендованных параметров. Значения, представленные в таблице ниже, усредненные и в каждом отдельном случае, для лучшего качества работ, стоит произвести небольшую подстройку. Как это сделать, для чего нужен тот или иной параметр рассмотрим далее.

Таблица ориентировочных режимов сварки для углеродистых сталей

Скорость подачи газа

Данный параметр хоть и не относится к настройке сварочного полуавтомата, играет важную роль в процессе сваривания. Газобаллонное оборудование современного образца комплектуется удобными редукторами, где указан расход в литрах. Просто установите значение на 6 – 16 литров, в зависимости от толщины металла и на этом все.

Вольтаж

Данный параметр условно показывает, сколько тепла мы отдадим на работу в данный момент. Как видно из таблицы, чем толще металл, тем больше Вольтаж, а значит, нагрев и расплавление происходит быстрее и проще. Сложность с подбором вольтажа возникает тогда, когда мы имеем дело с нестандартным металлом или особой конструкцией сварки. Если мы говорим о работе с цветными или высоколегированными металлами, то оптимальные значения Вольтажа можно найти в интернете.

С другой стороны некоторые производители не указывают точное значение данной регулировки, а ограничиваются условными указаниями, к примеру, цифры 1-10. В таком случае следует внимательно изучить сопроводительную документацию, где должно быть указанно соответствие текущего положения к настоящему вольтажу.

Таким образом, данный параметр стоит устанавливать согласно таблице «настройка сварочного полуавтомата» или рекомендации производителя.

Скорость подачи проволоки/Сила тока

Второй параметр настройки любого полуавтомата это — скорость, совмещенная с силой тока. Это связанно с тем, что оба параметра взаимосвязаны и увеличивая скорость подачи, возрастает сила тока. Некоторые продвинутые машины имеют отдельные регулировки тока на полуавтомате, но они относятся к профессиональному уровню.

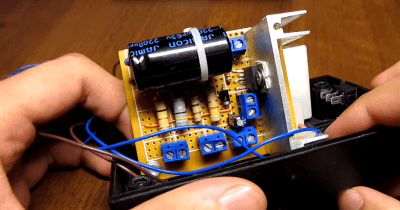

В более продвинутых моделях скорость подачи проволоки имеет тонкую настройку

Как и ранее для начала устанавливаем рекомендованные значения, однако в процессе работ эту настройку можно и нужно подстраивать под свои нужды. Заметить несоответствие просто. Если шов ведет, образуются сильные наплавления или сдвиги, то скорость слишком большая. Если же валик «проседает», появляются волнистые углубления или разрывы, то скорость слишком маленькая.

Добавляя или уменьшая скорость подачи, следует добиться идеальной формы валика без выпуклостей или проседания шва.

Большинство простейших аппаратов имеют именно две настройки — вольтаж и скорость подачи, совмещенная с силой тока. Умело управляя ими можно в полной мере оценить качество сваривания деталей полуавтоматом.

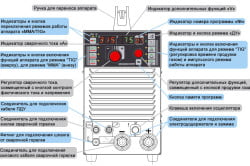

Дополнительные параметры

Помимо простейших устройств на рынке присутствуют и более продвинутые модели с расширенным функционалом. Давайте рассмотрим их возможности и для чего нужны дополнительные настройки.

Индуктивность (настройка дуги)

Самая популярная функция, которая активно внедряется даже в сварки бюджетного класса – настройка индуктивности. Параметр позволяет управлять жесткостью дуги и изменять характеристики сварного шва. Так, при минимальной индуктивности заметно снижается температура дуги и глубина проплавления, шов получается более выпуклый. Подобная настройка помогает сваривать тонкие детали, а также металлы, чувствительные к перегреву. При максимальной индуктивности вырастает температура плавления, ванна получается более жидкой, а глубина проплавления – максимальной. Валик такого шва ровный, без выпуклостей. Данный режим используется для проплавления толстого металла, работы в угловых соединениях.

Зная как реагирует дуга на изменение индуктивности сварщик может самостоятельно управлять глубиной провара и температурой ванны, для улучшения качества работ и создания более надежных ответственных соединений.

Высокая/низкая скорость

Переключатель, который маркируется как High/Low, в большинстве моделей отвечает за более точную настройку скорости подачи проволоки. Мы уже знаем, что каждый полуавтомат содержит подобный регулятор, но если ваше устройство может работать с проволокой 0.6 и 1.4 мм граничные отметки будут сильно отличаться. Именно поэтому при работе с тонким материалом тумблер устанавливается в положение High и проволока в общем подается быстрей, а для толстого припоя подходит положение Low.

Обратите внимание! Сейчас на рынке представлены сотни товаров от десятков различных производителей, поэтому чтобы наверняка разобраться, какой функционал есть у данной модели, за что отвечает тот или иной регулятор и выключатель следует внимательно изучить инструкцию по эксплуатации.

Почему нельзя полностью полагаться на рекомендуемые настройки

Очень популярный вопрос, который тревожит каждого новичка сварки. Прежде всего, отметим список вещей, которые влияют на качество работ:

- разная начинка сварочных полуавтоматов;

- качество электросети;

- состав сплава;

- температура окружающей среды;

- толщина и марка проволоки;

- пространственные положения работ;

- состав газа или его смеси.

Итого, чтобы получить, качественный шов, сварщику приходится «попадать» в оптимальные настройки, с которыми можно качественно сваривать изделия. Но стоит взять другой металл, поменять положение или чтобы напряжение сети упало и нужно снова искать те самые оптимальные настройки.

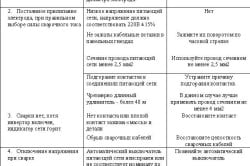

Частые ошибки и способы их решения

- Громкий «треск» при работе. Отчетливые щелчки указывают на малую скорость подачи припоя. Увеличивайте данный параметр пока звук работы не станет нормальным.

- Сильное разбрызгивание. Зачастую разбрызгивание появляется при недостатке изолирующего газа. Проверьте редуктор, при необходимости – увеличьте подачу газа.

- Непровары и прожиги устраняются настройкой Вольтажа, а также регулировкой индуктивности (если есть).

- Острые вершины или неравномерная ширина валика. Обе проблемы связанны с положением и скоростью движения горелки. Помимо настроек сварки обращайте внимание и на собственную технику работ.

Заключение

Полуавтомат это незаменимый помощник в любом доме или гараже, но чтобы получить максимум из его возможностей нужно с должным уважением отнестись к изучению технических особенностей устройства и принципа работы полуавтоматической сварки. Благодаря этой статье вы знаете как настроить сварочный полуавтомат. Не бойтесь экспериментировать, ищите именно те параметры, при которых вам будет удобно сварить деталь и получить надежный шов.

svarkagid.ru

Как правильно настроить сварочный полуавтомат для работы?

Сварочные технологии уверенно вошли в нашу жизнь. Сегодня сварка используется не только для производственных целей, но и для бытового использования, естественно, потребители задаются вопросом, как настроить полуавтомат сварочный для правильной работы. Если инверторный сварочный аппарат доступен практически каждому, то покупка полуавтомата вызывает ряд вопросов и выполнения, определённых правил эксплуатации. Перечислять все возможные положительные характеристики полуавтоматов можно бесконечное количество раз, но многие покупатели, которые приобретают сварочное оборудование, не знают, как правильно настроить сварочный полуавтомат.

Сварочный аппарат Вестер

Операции перед началом работы

Перед тем, как приступить к работе, опытный сварщик проводит качественную настройку и регулировку сварочного полуавтомата. В частности производится непосредственная регулировка подачи силы тока, а также вспомогательные узлы и компоненты, в частности — скоростной режим подачи проволоки, иные вспомогательные характеристики. В самом процессе работы, даже если вы все установили, так как надо, необходимо дополнительно осуществлять настройку сварочного полуавтомата, в зависимости от условий эксплуатации и целевого предназначения сварочного оборудования.

Устройство в обязательном порядке должно быть подключено к специальной системе подачи защитных видов газа — аргон, углекислотный баллон или к смеси газовых компонентов. Обязательно проверяем требуемое количество, и объем проволоки, которую мы используем в барабанном механизме. Если проволоки недостаточно или мало, заправляем барабан новым материалом и протягиваем до рабочей рукоятки.

Для того чтобы обеспечить качественные и необходимые первичные параметры подготовки к работе, необходимо выполнить следующие условия и принцип как настроить сварочный полуавтомат инверторного типа для конкретных характеристик работы:

- Определяемся с размерами и толщиной свариваемой поверхности металлов любого типа.

- Выявляем характеристики пространственного положения сверяемых частей металла- вертикальное или горизонтальное.

- Учитываем толщину используемой проволоки для технологической работы.

Учитывая вышеуказанные требования, можно потом с лёгкостью решить вопрос как настроить сварочный полуавтомат для работы с различными видами и вариантами металлических изделий. Далее вы можете по своим ощущениям и по условиям проведения технологической операции производить корректировку агрегата, и добавлять свои функционалы управления.

Табличные значения данных для сварочных работ

Существует определённый регламент, разработанный опытным путём, и таблица сварочных токов для полуавтомата поможет вам сделать правильную регулировку и настройку оборудования. Ниже мы приведём таблицу, которая поможет вам правильно настроить агрегат, исходя из конкретных условий работы с металлическими поверхностями

Толщина свариваемых деталей, мм | Диаметр проволоки, мм | Показатели Вольтметра, V | Показатели Амперметра, А | Скорость подачи присадки, м/ч |

1 -1,5 | 0,8 | 20 | 70-80 | 150 |

| 2 | 1 | 20 | 150-170 | 150 — 180 |

3 | 1,2 | 21 | 180-230 | 180 — 240 |

| 4 — 5 | 1,2 | 25 | 200-300 | 350 — 450 |

8 | 1,6 | 30 | 300 | 550 — 650 |

Этих данных вполне достаточно для вас, чтобы можно было решить вопрос, как настроить полуавтомат сварочный Ресанта для сварки. В любом случае, это рекомендуемые параметры, а более точные данные настройки вы можете отрегулировать непосредственно в рабочем процессе.

Скоростной режим подачи газа

Настройка подачи газа

Хотя этот параметр не является важным и существенным, тем не менее, вы должны контролировать требуемый расход газа по показателям редуктора, который установлен на газобаллоном оборудование. Рекомендуется установить общий режим расхода газа на отметке 6-16 литров. Более точный параметр расхода потребуется установить только в том случае, если вы будете использовать в своей работе определённую толщину металла.

Сколько вольт нужно для сварки?

Теперь остаётся решить, как настроить сварочный полуавтомат Telwin Bimax, используя данные таблицы по вольтажу. Как видно чем толще металл для сварки и резки, тем выше вольтаж оборудования. Используя ведомые данные, можно настроить оборудование для эффективного расплавления и резки металла. Таким образом, правильно установив вольтаж, мы эффективно проведём расплавление и нагрев металла. Сложность вызывает только то, если мы будем в своей работе использовать нестандартные размеры конструкции, которые имеют разницу не только по толщине, но и по основным характеристикам металлических соединений.

Выбор напряжения полуавтомата

Для высоколегированных материалов и цветных металлов, можно найти данные в интернете. Некоторые пользователи недоуменно говорят, почему для одного и того же материала указывается большой диапазон разброса вольтажа от 1 до 10. В данном случае необходимо руководствоваться техническими данными производителя оборудования, а также особенностями проведения сварочных работ.

Режим скорости подачи проволоки

Скоростной режим подачи проволоки является вспомогательным решением вопроса, как настроить полуавтомат сварочный Сварог. В данном случае необходимо учитывать скорость подачи совместно с силой используемого тока. Оба ведомых параметра взаимосвязаны между собой. Чем выше сила тока, тем быстрее подаётся проволока. Вместе с этим качество скоростного режима подачи может упасть по одной причине, если вы увидите на шве сильные эффекты наплавления или неправильный сдвиг. В данном случае необходимо регулировать в большую или меньшую сторону зависимости от дальнейшего эффекта работы сварочного оборудования.

Регулировка скорости подачи проволоки

Сегодня промышленность выпускает автоматические режимы скоростной подачи проволоки, но такие агрегаты, как правило, рассчитаны на профессиональную работу сварщика. Для бытовых вариантов сварочного оборудования решить задачу как настроить полуавтомат сварочный Lorch придётся самостоятельно, точнее, путём подбора соответствующего режима на панельной части прибора полуавтомата для сварки.

Дополнительные параметры точной настройки

Кроме этого, есть варианты дополнительной настройки регулировки оборудования, которые предполагают реализацию таких вариантов:

- Индуктивность. Параметр позволяет настроить основную жёсткость дуги и добиться эффективного показателя качества шва. Этот параметр подходи для случаев сварки с тонкими листовыми материалами стали.

- High/Low. Переключатели подачи скоростного режима проволоки «быстро-медленно», в отличие от стандартного варианта скоростного режима подачи проволоки в барабане. Обратите внимание, что это функционал предусмотрен во многих моделях сварочного оборудования, поэтому вам придётся тщательно изучить особенности применения данного эффекта на практике.

Заключение

Полуавтомат стал незаменимым помощником, как в быту, так и в промышленном производстве. Чтобы точно настроить оборудование, необходимо тщательно изучить инструкцию, и найти оптимальное решение для настройки рабочего оборудования в соответствии с критериями сварки, резки металла. Никогда не бойтесь экспериментировать, но в то же время, всегда помните о технике пожарной и электрической безопасности. На результатах экспериментов можно построить необходимый режим регулировки сварочного полуавтомата в действии.

Видео: настройка полуавтомата

svarkaipayka.ru

Схема инверторного сварочного аппарата, настройка

Для сварочных работ используется специальное оборудование, схемы отдельных моделей сильно отличаются друг от друга. Наиболее часто используемым является инвертор. Это оборудование отличается точностью, работать с ним предельно просто. Схема этого устройства не слишком сложна, многие умельцы предпочитают собирать такие аппараты своими руками.

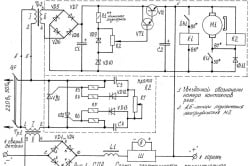

Схема устройства сварочного инвертора.

Работа эта трудоемкая, требует определенных навыков и внимания. Перед тем как начинать сборку, необходимо составить будущую схему сварочного аппарата, определить, какие именно элементы и узлы необходимы. После сборки обязательно надо проверить работоспособность оборудования, безопасность его использования. При проведении сварочных работ обязательно следует использовать специальные защитные перчатки и маску.

Схема сварочного аппарата

Рисунок 1. Функциональная схема источника питания инверторного сварочного аппарата.

Сварочный инвертор имеет максимальный ток питания в 32 А, 220 В. Для сварки — 250 А. Это обеспечивает работу высокого качества при длине дуги в 1 см. КПД инвертора не ниже, чем у заводских вариантов. Схема блока питания, которая используется для такого сварочного аппарата, включает:

- трансформатор, в основе которого лежит феррит 7*7 или 8*8;

- первичная обмотка должна иметь 100 витков из провода с сечением 0,3 мм;

- первый слой вторичной обмотки делается из 15 витков, сечение провода составляет 1 мм;

- второй слой вторичной обмоткой включает также 15 витков, сечение провода равно 0,2 мм;

- третий слой вторичной обмотки делается из 20 витков, сечение провода равно 0,35 мм.

При выполнении обмотки необходимо следить, чтобы провод заполнял все пространство, это даст стабильное напряжение. Пример схемы приведен на рис.1. Общая схема сварочного аппарата включает в себя 2 трансформатора на 41 кГц, но можно применять и на 55 кГц. После этого идет прокладка и дроссель типа L2, специальный токовый трансформатор. Используются дополнительно вентиляторы для охлаждения.

Вернуться к оглавлению

Намотка трансформатора

Схема дросселя сварочного инвертора.

Схема сборки предусматривает намотку трансформатора, делается это с использованием меди. Ее ширина равна 40 мм, а толщина — 0,3 мм. Понадобится и термобумага для обертки. Подойдет обычная кассовая, ее толщина должна составлять 0,05 мм. Такая бумага обладает необходимым качеством, она прочная, при намотке не рвется. Обычный провод для работы не подходит, так как он перегреется, при этом все токи будут вытесняться на поверхностную часть, нижние слои не будут задействованы.

Вторичная обмотка состоит из 3 медных лент, они между собой разделяются специальной фторопластовой пленкой, которая при нагреве темнеет. Не рекомендуется для обмотки использовать обычные провода ПЭВ с сечением 0,5-0,7 мм. Такие провода круглые, во время обмотки они оставляют большое количество воздушных зазоров, т.е. теплообмен замедляется. Схема обязательно предусматривает наличие вентилятора на 0,13 А 220 В, можно использовать и иные значения.

Вернуться к оглавлению

Сборка сварочного инвертора

Схема подключения инвертора к аккумулятору.

Для сборки инверторов рекомендуется примерять вентиляторы и радиаторы, которые есть в компьютерных блоках. Купить их не составит труда, стоимость такого оборудования демократичная. Косой мост будет собираться из 2 радиаторов, при этом надо верхнюю часть моста ставить на одном радиаторе, а нижнюю располагать на другом. Диоды монтируются на радиаторы при помощи специальной прокладки из слюды. Если используется мост IRG4PC50W, то вместо слюды потребуется специальная теплопроводящая паста.

Все выводы транзисторов, диодов надо устанавливать таким образом, чтобы они шли навстречу один одному. Между радиаторами ставится плата, она предназначена для соединения всех цепей питания будущего оборудования с отдельными деталями моста. При этом надо помнить, что цепь питания составляет 300 В. Чтобы выбросы трансформатора ушли в цепь, схема предусматривает наличие припоя на плате, конденсаторов на 0,15 мк. Все остальные части соединяются между собой проводниками. Используются снабберы с конденсаторами, они помогают глушить все выбросы трансформатора резонансного типа, уменьшать потери IGBT.

Вернуться к оглавлению

Проведение настройки

Схема намотки сварочного трансформатора.

Настройка инверторного сварочного аппарата проводится после окончания сборки. На ШИМ подается питание в 15 В, также рекомендуется подать питание и на вентилятор. Выполняется подключение реле К1 через резистор R11. Это позволяет исключить сильные всплески во время подачи рабочего напряжения в 220 В. Проверяется четкость срабатывания реле, после чего по истечении 2-10 сек на ШИМ подается рабочее питание. Не должно возникать прямоугольных импульсов, особенно после того, как сработали реле.

После этого на мост подается питание, равное 15 В. Это дает возможность убедиться в том, что его схема собрана правильно. На холостом ходу ток потребления будет до 100 мА. Плюс необходимо убедиться, что фазировка обмоток проведена правильно.

На ШИМ понижается тактовая частота, пока на нижнем ключе не появится загиб, то есть пока не наступит перенасыщение узла. Полученное значение делится на 2, число прибавляется к значению частоты, что и составляет рабочую частоту для платы ШИМ и самого сварочного трансформатора. Если во время настройки лампочка реле светится при токе в 150 мА, то схема собрана верно. Если же она светится слишком ярко, то сборка проведена неправильно либо наблюдается пробой обмоток. Для снижения уровня помех необходимо все питающие провода скрутить, они должны быть как можно короче.

Вернуться к оглавлению

Проверка агрегата в действии

После того как инверторный сварочный аппарат полностью готов, необходимо проверить его работоспособность. Для этого оборудование следует включить, постепенно добавлять ток и проверять напряжение осциллографом. Значения напряжения нижнего ключа не должны превышать 500 В, допустимый максимум равен 550 В при условии выброса. Если схема соблюдена правильно, то значение не превышает 350 В.

Во время проверки необходимо учесть, что когда шина издает максимальный шум, то подавать ток не следует.

Следующим этапом проверки будет непосредственно сварка. Первые 10 сек работы сварочного аппарата ничего делать не надо, затем следует проверить радиаторы. В течение следующих 20 сек надо соблюдать холодный режим, в течение 60 сек — теплый. Затем нужно взять 2 длинных электрода под выбранный тип сварки, полностью израсходовать их. Проверяется состояние трансформатора, он должен быть горячим, но не сильно, так как высокий уровень нагрева свидетельствует о том, что схема сборки была нарушена. Обычно после того, как подряд сгорели 3 электрода, радиаторы нагреваются достаточно сильно. Небольшой кулер охлаждает их до приемлемого состояния уже в течение 2 минут, после чего можно продолжать работу с высоким уровнем качества.

Схема сварочного инвертора трудоемка. Чтобы собрать инвертор, придется иметь некоторый опыт. Предварительно необходимо определить, какие именно материалы и инструменты потребуются для работы, после чего приступать к сборке. После ее окончания оборудование надо проверить, чтобы убедиться в его работоспособности и правильности конструкции.

moiinstrumenty.ru

Настройка сварочного полуавтомата и меры безопасности (видео)

Многие виды сварочного оборудования являются дорогостоящими. Наиболее удобным является сварочный полуавтомат (СПА), который отличается многофункциональностью. Принцип работы сварочного полуавтомата зависит от его правильной настройки. Сварочные полуавтоматы универсальны и практичны. Их применение в отечественном народном хозяйстве является широко распространенным.

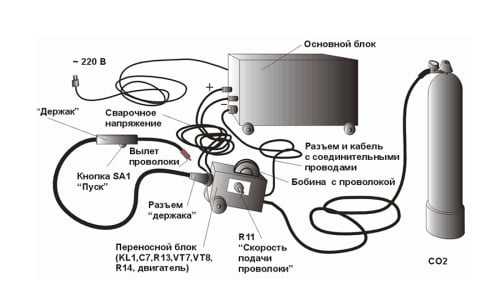

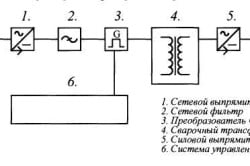

Схема сварочного инверторного полуавтомата.

В быту и промышленности с помощью СПА производят эффективную сварку. Выполнение сварочных работ с применением полуавтоматов основано на качественной сварке цветных и черных металлов без использования дополнительных элементов. В процессе сварки применяют углекислый газ или аргон, которые являются защищенными за счет применения плавящегося вида сплошной проволоки.

Какие требования предъявляются к предварительному этапу сварки?

Основные режимы сварки полуавтоматом.

Использовать мощное сварочное оборудование следует, соблюдая меры безопасности. СПА — это источник опасности, поскольку он способен поразить электрическим током. В результате неправильного применения оборудования возможно возгорание.

Неверная настройка полуавтомата способна привести к порче некоторых деталей его конструкции. Все указанные предварительные этапы должны предшествовать проведению механизированной сварки с использованием данного прибора. Холостой режим работы СПА не должен быть связан с выдачей напряжения к наконечнику рукава.

Перед началом работы заземленная клемма подключается к СПА. Затем следует произвести настройку параметров мощности, а также скорости подачи сварочной проволоки. Параметры настройки предусматриваются в соответствии с толщиной и видом металла. Существуют таблицы с указанием всех параметров сварки с помощью СПА. Их можно найти в специализированной литературе, описывающей процесс сварки.

Перечень возможных неисправностей сварочного инвертора.

Настройка СПА связана с обязательным контролем напряжения на сварочной проволоке, то есть электроде. Процесс управления полуавтоматом предполагает соответствующую логику, основанную на следующей схеме снятия и подачи напряжения СПА:

- Снятие с микровыключателя.

- Подача на двигатель.

- Поступление его к реверсивной обмотке двигателя.

- Получение его рукавом и отсекателем газа.

Изучив все требования безопасности и специальные инструкции в книгах, переходят к работе с полуавтоматом. Вначале его следует подключить к электрической сети и нажать на кнопку включения. Триггер аппарата следует нажимать тогда, когда лицо защищено специальной маской.

Предварительно требуется отрезать лишнюю проволоку, оставив около 3-х мм, считая с конца горелки. После появления дуги следует медленно перенести горелку к будущему соединению. При образовании комков на конечной части проволоки требуется увеличивать скорость подачи проволоки в аппарат.

Как настроить полуавтомат для качественного поступления газа?

Схема устройства передней панели инвертора

Производить настройку дозировки количества инертного или углекислого газа при поступлении из газового баллона или редуктора можно автоматическим или ручным способом. При правильной настройке сварочного полуавтомата электрическая дуга будет гореть идеально ровно. Это позволяет проводить процесс сварки практически без брызг.

Необходимо следить за тем, чтобы металл соединения не закипел. Это достигается правильным проведением настройки сварочного полуавтомата на слух. Газ во время сварки негромко шипит, издавая однородный шум.

Опытный сварщик следит за тем, чтобы газ обдувал, а не дул. Дуга в этом случае не должна обрываться, поэтому требуется выставить проволоку вперед. При возникновении шипящих прерывистых звуков и ускоренном плавлении проволоки, что происходит быстрее перемещения горелки, необходимо уменьшить скорость подачи.

Иногда требуется регулировать все настройки для качественной сварки несколько дней, пока не будет получена ровная стабильная дуга.

Она имеет устойчивый звук и характерное потрескивание. Важную роль в процессе регулирования аппарата для сварки играет тип и количество подаваемого газа. Например, получение пористого и непрочного сварочного шва будет последствием недостаточного потока газа.

Какие устройства полуавтомата позволяют делать настройку?

Изображение 1. Принципиальная электрическая схема СПА.

Работа любого СПА связана с наличием в его конструкции сварочного трансформатора. Подверженность переключателей сварочного тока износу требует постоянного участия мастера, регулирующего процесс сварки. С этой целью можно воспользоваться и бесконтактным реле, которое является платой коммутации устройства трансформатора. Это связано с наличием значительного ресурса в плане переключения.

Процесс регулировки основан на использовании электрического сигнала, передающегося по схеме (ИЗОБРАЖЕНИЕ 1). Система управления полуавтоматом имеет логику действия, позволяющую осуществить блокировку переключения каждой из ступеней трансформаторного устройства при сварочной нагрузке. Вместе с тем это может являться распространенной причиной, связанной с поломкой переключателей.

Простейшее устройство, которое позволяет настраивать схему СПА, это дроссель. Он имеет несколько ступеней, переключать которые можно при уменьшении либо увеличении уровня индуктивности. Иным возможным устройством для регулировки прибора является активный дроссель.

Схема питания сварочного полуавтомата.

При использовании данного устройства не понадобится применять механическое переключение, что обеспечит плавную настройку параметров индуктивности. Данный механизм регулировки позволяет правильно настроить процесс, связанный с переносом материалов.

Дуговая сварка вручную, которая позволяет производить соединения за счет сварочного инвертора, характерна и для полуавтомата. Поэтому для него предусмотрен важный параметр ПВ. Он представляет собой обозначение в процентах, показывающих допустимое время эксплуатации полуавтомата. Этот показатель позволит на долгое время сохранить уровень износостойкости оборудования, обеспечивая его работу на качественном уровне.

Величина тока перед применением полуавтомата должна быть настроена таким образом, чтобы металл не оказался прожженным. Вместе с тем определение точного значения силы тока является затруднительным. Этот момент требует перед началом проведения сварки осуществить тренировку с использованием пластины из металла, в которую вставлена проволока. Изменить показатель сварочного тока можно за счет реостата. Это наиболее эффективное средство, позволяющее регулировать сварочную дугу при различной толщине металла.

Рекомендации по правильной настройке сварочного полуавтомата

Процесс сварки полуавтоматом.

Выставлять в настройках показатель сварочного тока следует в зависимости от толщины свариваемого металла и диаметра используемой в качестве электрода проволоки. Данная зависимость является относительно стандартной, поэтому величина показателя колеблется не сильно.

Обычно корпус прибора или инструкция к нему должны содержать информацию о возможных значениях показателя сварочного тока. В определенных случаях таблица с показателями может отсутствовать по какой-либо причине. Тогда специалисты рекомендуют воспользоваться следующими показателями силы тока для сварки металла с учетом его толщины, указанной в скобках:

- 20 — 50 А (1-1.5 мм).

- 25 — 100 А (2-3 мм).

- 70 — 140 А (4-5 мм).

- 100 — 190 А (6-8 мм).

- 140-230 А (9-10 мм).

- 170 — 280 А (11-15 мм).

Горелка для полуавтоматической сварки плавящимся электродом: 1 — мундштук, 2 — сменный наконечник, 3 — электродная проволока, 4 — сопло.

Данный перечень связан с достаточно большим диапазоном показателей, которые объединяются общей тенденцией. Ее принцип сводится к тому, что для сварки материала наибольшей толщины требуется сила сварочного тока больше. Данный показатель определяется диаметром используемой проволоки.

Если использовать тонкую проволоку в процессе сварки, то она позволяет настроить полуавтомат на работу с использованием меньшей силы тока. В случае с использованием более толстой сварочной проволоки потребуется большая сила тока. В силу инерционности механики движение сварочной проволоки происходит замедленно, постепенно ускоряясь.

Регулировать ток двигателя можно специальным выключателем. Сварочного тока должно быть достаточно, чтобы торможение проволоки было полным. Регулировка тока осуществляется в сварочном полуавтомате за счет подстроечного реостата. Последующее торможение проволоки происходит через определенное время.

Какой результат можно получить от настройки СПА?

Схема сварки под флюсом.

В результате проведенных настроек сварочная проволока не должна растекаться и плавиться. Это происходит при выборе очень малой величины тока. Потребуется сделать напряжение больше, чтобы проверить результат. Если проволока растеклась хорошо, то с обратной стороны металла должна возникнуть «капля». Это будет означать, что все в норме.

Если после использования сварочной проволоки произошло образование незначительного углубления, то «капля» повиснет с другой стороны. Это связано с выбором величины сварочного тока выше нормы. Следует взять другую заготовку металла, чтобы провести опыт с более низким уровнем напряжения.

Если вместо проволоки появилась дыра, то это связано с выбором слишком большого значения тока. Следует воспользоваться другой заготовкой, чтобы осуществить полуавтоматическую сварку при напряжении, уровень которого ниже. Для тренировочной сварки нельзя применять заготовки с покрытием из цинка, поскольку он испаряется с выделением вредных веществ. Они могут нанести вред организму человека.

После проведения предварительной тренировки, следует окончательно убедиться в том, что настройки тока являются правильными. При этом металлическая заготовка должна быть зажата с достаточной силой. Только после этого можно переходить к основной сварке, не забывая о технике безопасности. Следует заранее перед сваркой быть одетым в костюм сварщика, а лицо защитить специальной маской.

moyasvarka.ru

Настройка аргонного аппарата параметры сварки

Разнообразие применения аргонной сварки

На сегодняшний день имеется непрерывный рост требований к качеству изготовляемой продукции. Аргонная сварка применяется для удовлетворения практически всех запросов заказчиков в производстве разнообразных металлоконструкций, которые носят строительное и бытовое назначение.Аргонная сварка представляет собой технологический процесс, который построен на двух основных элементах — инертный газ аргон и вольфрамовый электрод. Главная функция инертного газа — оказывать защиту металлу от воздействия кислородной среды. В некоторых случаях вместо аргона можно использовать гелий. Однако данный газ имеет высокую стоимость, поэтому использоваться его не целесообразно.

Вы извлечете много пользы, из приручения аргонодуговой сварки

Настройка аппарата для аргонодуговой сварки

Перед тем, как перейти к выполнению сварочных работ, необходимо настроить аппарат для дуговой сварки аргоном.

- Подключаете кабель питания к однофазному источнику питания 230В, при этом следует убедиться, что розетка заземлена;

- Устанавливаете баллон с газом на устойчивую поверхность. Нужно убедиться, что он хорошо закреплен;

- Подсоединяете одной стороной газовый шланг к редуктору с манометром на баллоне, согласно инструкции, прилагаемой к редуктору. Другой конец шланги следует подсоединить к штуцеру горелки для аргонно-дуговой сварки с ручным клапаном.

- Подсоединяете массы к положительной клемме « + »;

- Подсоединяете провод горелки аргонно-дуговой сварки к отрицательной клемме « — »;

- Включаете аппарат при помощи клавиши на задней панели;

- Открываете газовый клапан на рукоятке сварочной горелки и зажигаете дугу. Для этого нужно поместить конец вольфрамового электрода на обрабатываемую поверхность. После этого медленно и плавно отвести его вверх на расстояние 3-6 мм.

Как осуществлять сварку в среде аргона, вольфрамовым электродом?

- Предварительно следует нагреть начальную точку на обрабатываемом изделии. Для этого нужно сделать пару круговых движений сварочным пистолетом. В итоге образуется наплавленный валик.

- Вольфрамовый электрод должен находиться на расстоянии 6 мм от поверхности металла. После того, как образовался наплавленный валик, нужно продолжать работу медленно и с постоянной скоростью. Таким образом, швы получаться одинаковыми по ширине и глубине провара.

- Как только сварочная ванна стала жидкой, следует отдалить сварочный пистолет и добавить материал, касаясь ванны присадочным прутком.

- Убираете пруток и опять подносите сварочный пистолет к сварочному шву.

- Повторять данную операцию необходимо с одинаковой скоростью для получения однородного сварочного шва.

Параметры режимов аргонодуговой сварки

Для осуществления дуговой сварки аргоном на высоком уровне, необходимо выбирать оптимальные режимы, благодаря которым будет обеспечиваться наиболее эффективное проведение процесса.

Технология сварки аргоном предполагает, что полярность и направление тока необходимо выбирать с учетом свойств свариваемого металла. Как правило, при работе с основными сталями и сплавами используется постоянный ток прямой полярности. При сварке магния, алюминия и бериллия необходимо устанавливать обратную полярность, так как достигается быстрое разрушение оксидной пленки.

Сварочный ток необходимо устанавливать в зависимости от марки и состава материалов, а также от полярности тока и диаметра вольфрамового электрода. Точные данные режимов для решения определенной задачи, выбираются из справочников.

Напряжение дуги находится в зависимости от ее длины, следовательно, работы нужно осуществлять при минимальной дуге и пониженном напряжении. Технология сварки в среде аргона показывает, что при увеличении длины дуги, повышается напряжение и ухудшается качество шва.

Расход инертного газа устанавливается так, чтобы образованный ламинарный поток полностью защищал провариваемые поверхности от окисления. Подробнее об установке необходимых режимов для проведения дуговой сварки в среде аргона можно узнать из специального видео.

Одежда для сварки и средства защиты

Для безопасного осуществления дугового процесса сварки аргоном, необходимо одеть специальную одежду и средства защиты. К таким средствам защиты относится: щиток, маска сварщика, очки сварщика, защитные стекла и светофильтры. Маска сварщика является одной из важнейших составляющих средств защиты сварщика. Ведь именно от этого зависит, как его здоровье, так и жизнь.

Маска сварщика не зря считается важнейшей составляющей средств защиты при осуществлении дуговой сварки аргоном. Это связано с тем, что она предохраняет от нескольких типов негативных воздействий на здоровье сварщика в процессе выполнения сварки. К таким негативным последствиям относят: повреждения органов дыхания, поражение роговицы глаз.

Сваривание металла в среде аргона дает, прочный, красивый шев

Маска сварщика изготовляется из легкого токонепроводящего, жаростойкого и нетоксичного материала. В корпус такой маски встроен затемненный экран, который защищает от излучения и обеспечивает необходимую видимость при проведении аргонодуговой сварки. Экран должен состоять из обычного защитного стекла, светофильтра и пластиковой пленки. Внешнее стекло способствует предотвращению попадания на светофильтр брызг метала. Изнутри светофильтр должен быть покрыт бесцветными небьющимся стеклом, чтобы предохранить глаза и лицо сварщика от поражения осколками.

Технология проведения сварки аргоном говорит о том, что сварщик должен быть одет в специальную одежду. Как правило, это брезентовый костюм: брюки, куртка, фартук и нарукавники.

Специальная обувь у сварщика (сапоги) должна предохранять его от контакта с нагретыми поверхностями. Перчатки сварщика защищают кожу рук от брызг и искр при осуществлении сварки аргоном. Также у сварщика должен быть противогаз или противопылевой респиратор, который необходимо использовать при повышении максимально допустимой концентрации газа и пыли.

Дополнительное оборудование для осуществления аргонодуговой сварки

Очень часто аргонная сварка производится на нестандартном оборудовании. Для того чтобы обеспечить качество работ, необходимо применять два дополнительных аппарата. Благодаря данному оборудованию можно осуществить качественный процесс сварки.

Осциллятор представляет собой устройство, при помощи которого происходит бесконтактное зажигание электрической дуги. Данное устройство поддерживает стабильный разряд дуги при работе на режимах переменного тока.

Осциллятор для дуговой сварки состоит из: коммутатора, релаксатора с накопительной емкостью, разрядника.

Через осциллятор на электрод подаются высокочастотные высоковольтные импульсы. Данные импульсы ионизируют дуговой промежуток и обеспечивают зажигание дуги после отключения тока. Если работа осуществляется на переменном токе, то после зажигания осциллятор начинает работать в режиме стабилизации. Он передает импульсы при смене полярности. Благодаря этому достигается устойчивое горение и устраняется деионизация дугового промежутка.

Для ремонта деталей, где необходима прочность и красота, подходит сварка аргоном

Технология сварки в среде аргона предполагает использования в качестве дополнительного оборудования балластный реостат. Его используют для осуществления регулировки силы тока и подборки оптимальных параметров при сварке изделий из разного материала.

Балластный реостат характеризуется долговечностью и высокой надежностью, а также он очень удобен при ремонте и эксплуатации.

Более подробно о сварке аргоном с использованием данных устройств можно посмотреть в специальном видео.

zavarimne.ru

Сварка алюминия в аргоне. Настройка аппарата на примере Aurora Pro INTER TIG 200 AC/DC

Санкт-Петербург Адреса в вашем городе10.08.2015

Это статья из серии экспресс-уроков Свар-EXPRESS. Темы урока: Сварка алюминия в аргоне. Настройка аппарата на примере Aurora Pro INTER TIG 200 AC/DC PULSE| Инженер-сварщик Евгений Евсин |

Перед тем, как включить аппарат необходимо подключить к нему газ - чистый аргон, настроить на редукторе давление. В данном случае у нас расходометр измеряет давление в литрах в минуту. Часто люди задают вопрос, какое должно быть давление на редукторе – здесь все зависит от того, работаете ли вы в помещении или работаете на улице, или у вас сквозняки, и от толщины сваренного металла. Помещение у нас закрытое, и слишком высокое давление не обязательно, достаточно установить расход газа 7-8 литров в минуту. Если же мы будем работать на улице или поставим сопло большего диаметра, нам будет необходимо большее давление, здесь всё зависит от конкретных задач, которые у нас стоят.

Также металл всегда перед сваркой зачищаем. Алюминий очень любит чистоту, т.е. если попадет грязь или жир – это будет негативно сказываться на качестве сварки. Лично мне больше всего нравится зачищать металл наждачным диском. И не забываем о технике безопасности – обязательно оденьте защитные очки.

При выборе необходимого диаметра электрода отталкиваемся от толщины металла. В данном случае у нас электрод диаметром 2,4 мм – я бы сказал, что это многовато для металлов толщиной 2 мм, но вполне подходит. Перед сваркой необходимо подготовить электрод - заточить его как иголку.

В процессе сварки он должен образовать такой сферический шарик. Шарик должен быть правильной формы, кругленький, не кривой, блестящий. Если у нас так не получается сделать, значит либо ток не соответствует, либо защита газа плохая. Вылет электрода из сопла должен быть 1-2 мм. Все зависит от соединения – если оно угловое, то вылет будет больше, у меня будет стыковое соединение, и я делаю очень маленький вылет - буквально 1 мм, этого достаточно. По настройкам аппарата – начнем с 2-х тактного режима - мы нажали на кнопку, у нас зажглась дуга, мы держим кнопку пока происходит процесс сварки. Отпустили кнопку – процесс сварки закончился. В настройках для стартового режима есть стартовый ток, я его делаю обычно больше раза в два, чтобы легче было зажечь дугу. Также у нас есть Post flow – это газ после сварки, для того, чтобы пока металл остывает мы его защищали в газовой среде. Ну и основной ток - для данной толщины металла это 40 ампер, может быть немного больше или немного меньше, все зависит от того, какого объема у нас деталь. По настройкам все, перейдем к самому процессу сварки.

У меня диаметр прутка 1,6 мм – это минимальный диаметр, что есть в продаже для алюминия, но если у нас еще тоньше металл и требуется еще более тонкая присадка, в принципе бывает, что люди используют проволоку с катушек для сварки полуавтоматом. Бывает диаметр 1,2 мм и 1 мм, но можно справиться и с 1,6 мм.

Прихватили, с двух сторон, чтобы металл у нас не ушел от заданных параметров и начинаем процесс сварки. Сначала, когда мы зажгли дугу, мы ждем, пока у нас металл начнет плавиться, только после этого подаем присадочную проволоку. Если металл не начал плавиться – присадочный материал не будет ложиться, он будет просто свисать каплями с присадочного прутка. Вот, вполне неплохо получилось.

Также существует четырехтактных режим, для чего он нужен? Если мы варим швы с продолжительной длинной, то это происходит так: аппарат переключаем в 4-х тактный режим, чтобы начать сварку нажимаем на кнопку, дуга зажигается, кнопку отпускаем и процесс сварки продолжается, в конце сварки нажимаем кнопку – дуга тухнет. Также здесь есть такие функции, как стартовый ток, но он действует только пока мы держим кнопку в начале сварки. И заварка кратера – это Down soft на панели аппарата - она работает пока мы держим кнопку в конце сварки. Выставляем примерно 5 сек, т.е. ток будет снижаться к 0 в течение 5 сек. Также при переключении аппарата в 4-х тактный режим отображается уже не основной ток, которым мы варим, а стартовый. В конце сварки у нас ток постепенно снижается, это происходит пока я держу кнопку на горелке. Также на аппарате существует режим Pulse – это дополнительные настройки, которые позволяют в процессе работы расширить возможности аппарата. В режиме Pulse при тех же параметрах основного сварочного тока возможно нагревание детали меньше, будет меньше прожогов, это удобно как раз для тонкого металла. И также мы можем контролировать формирование сварочного шва, т.е. изменять его внешние свойства, так как нам это позволяет фантазия. Переключаем аппарат в режим Pulse, также 4-х тактный режим и здесь начинают действовать остальные регулировки аппарата – это скорость пульса в герцах, т.е. как часто у нас будет пульсация и баланс пульса либо время действия пульса относительно друг друга – верхний режим относительно нижнего. Основной ток у нас может действовать 50% времени, нижний тоже 50%. Если мы изменим в большую сторону эту регулировку, то верхний предел будет действовать 70% времени, нижний предел – 30%. Но это время также зависит от скорости пульса, т.е. с какой скоростью происходит пульсация. Я настрою аппарат так – верхний предел пульса будет 80 А, нижний 40 А, скорость пульса сделаю 2 Гц (здесь у нас шкала от 0,5 до 5 Гц), это уже в процессе работы можно будет настраивать. Время действия сделаю 50/50. Посмотрим, что из этого получится. Вы видите, что формированием шва валика можно играть, создавая большую или меньшую чешуйчатость.

А теперь я перенастрою аппарат и покажу, как это будет выглядеть при другом режиме. Я сделаю верхний предел 100 А, нижний оставлю 40 А, но изменю время действия в нижнюю сторону, т.е. у меня верхний пик будет действовать меньше по времени, относительно нижнего. Сейчас мы видим, что чешуйки стали не такие частые, но ширина проплавления и скорость сварки стала быстрее. Напомню, что тепловложение гораздо меньше, чем на токе без пульса - деталь нагревается меньше.

Можно настроить аппарат по-другому, чтобы чувствовать разницу в регулировке. Сделаем верхний и нижний предел 50/50 и увеличим скорость пульса. Вообще, чем больше мы увеличиваем скорость пульса – тем плотнее мы получаем чешуйки. Чем меньше скорость пульса, тем более крупные, жирные чешуйки получаются – другое внешнее качество шва.

Купить сварочный аппарат Вы можете на нашем сайте.

evrotek.spb.ru

Режимы аргонодуговой сварки – выбор основных параметров

Различные изъяны в сварочных швах понижают устойчивость сварных металлоконструкций и при неблагоприятной ситуации могут приводить к разрушению отдельных швов или даже всей металлоконструкции. Следует отметить, что прочность сварного шва должна быть не ниже прочности основного металла. Именно поэтому, проверка сварочных швов является очень ответственным моментом после завершения сварки. Из этой статьи вы узнаете про нормы на сварные швы, особенности и виды контроля.

Сварочное производство плотно укоренилось в жизни человека, и теперь работа сварщика необходима практически во всех отраслях общественной жизни. В последнее время приобрело важность условное обозначение сварочных швов на чертеже. Это важно для того, чтобы сварщик качественно осуществил свою работу и не нарушил технологию производства. В данной статье Вы узнаете основные обозначения сварочных швов на бумаге.

Сварка плавящимся электродом в защитных газах благодаря своей универсальности и возможности практически полной автоматизации все чаще используется в современном мире. Статья знакомит с общими особенностями и описывает основные типы и преимущества этого метода сварки.

stalevarim.ru

Оборудование для аргонодуговой сварки их характеристика

Сварка в защитных газах часто применяется на производствах. В отличие от обычной дуговой сварки, сварка в среде защитных газов требует дополнительного оборудования. О том, какое оборудование применяется при этом способе сваривания металлоизделий и его особенностях пойдет речь в данной статье.

Рабочее место сварщика – сварочный пост – должно соответствовать ряду требований и стандартов, которые применяются не только собственно кабине и рабочему столу, но и оборудованию для сварки. Об основных требованиях к оборудованию сварочных постов: и стационарных, и передвижных, мы расскажем в этой статье.

От того насколько качественно на любом производстве налажено выполнение работ по выполнению планово-предупредительных ремонтов, будет зависеть насколько длительной и успешной станет эксплуатация сварочного оборудования в целом. Эту истину должны понимать и простой рабочий и руководитель предприятия.

stalevarim.ru

www.samsvar.ru

Как настроить сварочный полуавтомат

Большое количество домовладельцев, которые приобрели сварочный полуавтомат, задумываются над вопросом о том, как настроить сварочный полуавтомат правильно. Не каждый человек знакомый с процессом сваривания металлов знает, как правильно проводится настройка сварочных полуавтоматов. Для того чтобы качественно провести настройку агрегата следует выполнить все рекомендации и требования, которые описаны в инструкции по эксплуатации.

Для качественной настройки агрегата необходимо придерживаться инструкцией по эксплуатации.

Особенности и функции сварочного полуавтомата

Сварочные полуавтоматы являются наиболее распространенными и наиболее популярными устройствами для осуществления сварочных операций.

Полуавтомат в процессе функционирования выдает сварочный ток большой плотности. Процесс проведения сваривания с использованием полуавтомата осуществляется значительно легче, так как подача электродной проволоки в зону проведения сварочных операций осуществляется автоматически. Основное отличие между сварочным полуавтоматом и автоматом заключается в том, что сварочный автомат осуществляет все процессы, связанные со свариванием металлов в автоматическом режиме, а человеку отведена роль контроллера процесса.

Устройство сварочного полуавтомата.

Для питания сварочного полуавтомата используется ток бытовой электрической сети с напряжением в 220 вольт. Основными компонентами полуавтоматического сварочного агрегата являются:

- механизм, обеспечивающий автоподачу электродной проволоки в зону проведения сваривания;

- источник электропитания;

- горелка.

Горелка устройства является одним из основных компонентов конструкции. Использование этого элемента конструкции позволяет осуществлять подачу защитного газа, флюса и специальной проволоки в зону проведения сварки.

Подающие проволоку механизмы могут быть нескольких типов:

- толкающие;

- тянущие;

- тянуще-толкающие.

Тянуще-толкающие устройства являются универсальными.

Современными производителями выпускаются различные варианты агрегатов, которые можно применять при выполнении операций. Такими агрегатами можно проводить дуговую сварку алюминия, стали и изделий из других металлов. Сварочные полуавтоматы являются популярным оборудованием, применяемым при проведении ремонтных операций с автотранспортом.

Вернуться к оглавлению

Разнообразие агрегатов, обеспечивающих осуществление процесса полуавтоматической сварки

Функции сварочного полуавтомата.

Классификация полуавтоматических сварочных агрегатов осуществляется в соответствии с имеющимися у них техническими характеристиками. В зависимости от того какой используется тип перемещения, какой тип защиты применяется для сварного шва и какая разновидность проволоки применяется в процессе работы, существует несколько различных классификаций агрегатов.

В зависимости от характера перемещения специалистами выделяются полуавтоматы стационарного типа и полуавтоматы переносные. В зависимости от типа защиты области сваривания специалисты выделяют три типа агрегатов. Современная промышленность выпускает оборудование обеспечивающее защиту сварочного шва при помощи инертного газа, флюса или при помощи применения порошковой проволоки.

В различных моделях оборудования могут использоваться разнообразные типы сварочной проволоки. Если имеется у агрегата возможность использования в работе проволоку из различных материалов, то такое оборудование носит название универсального сварочного аппарата. Помимо стальной проволоки в сварочных устройствах полуавтоматического действия может применяться также проволока, изготовленная из алюминия.

Вернуться к оглавлению

Преимущества и недостатки полуавтоматического сварочного агрегата

Подготовка к работе сварочного полуавтомата.

Как и каждое техническое устройство, полуавтоматические агрегаты для проведения сварных операций обладают целым рядом преимуществ и недостатков. К основным преимуществам и достоинствам этого типа приспособлений можно отнести следующие:

- при помощи оборудования можно работать с тонколистовой сталью, осуществляя сваривание элементов конструкции, толщина которых может составлять 0,5 мм;

- полуавтоматическое оборудование обладает низким порогом чувствительности к коррозионным процессам, ржавчине и иным загрязнениям или вредным процессам для основного металла заготовки;

- установки для осуществления процесса полуавтоматического сваривания имеют относительно невысокую стоимость, она значительно ниже, чем у оборудования другого типа;

- при помощи использования этих аппаратов можно проводить технические операции с металлическими изделиями, обладающими внешним покрытием.

Использование оборудования позволяет работать с оцинкованными деталями, не повреждая оцинкованного покрытия.

Настроечная таблица для сварочного полуавтомата.

Помимо приведенных достоинств и преимуществ, оборудование этого типа имеет и некоторые недостатки. Основным недостатком использования является возникновение эффекта разбрызгивания капель расплавленного металла при отсутствии защитной среды из инертного газа. Еще одним недостатком применения агрегата является высокая степень излучения, возникающая при формировании электрической дуги.

Несмотря на наличие недостатков, этот тип оборудования широко применяется в промышленности, автосервисе и домашнем хозяйстве. Чаще всего эта разновидность оборудования применяется при проведении сварных работ с черным металлом, нержавейкой и алюминием.

Вернуться к оглавлению

Основные этапы настройки оборудования

На начальном этапе настройка полуавтомата заключается в подборе силы сварочного тока с учетом толщины используемого в работе металла. Перед проведением настройки нужно хорошо изучить инструкцию по эксплуатации. Настройка оборудования должна проводиться в соответствии с настроечными таблицами, которые прилагаются к инструкции. При настройке оборудования следует учитывать тот факт, что сваривание металлов при низкой рабочей силе тока будет некачественным, а в некоторых случаях даже невозможным. Некоторые модели выпускаемых аппаратов имеют регулировки не силы рабочего тока, а его напряжения, что не влияет на принципы проведения настройки агрегата для нормальной работы. Принцип настройки должен отвечать одному правилу: чем толще свариваемый металл, тем выше должно быть используемое в процессе работы рабочее напряжение или сила рабочего тока.

После того, как проведена настройка силы тока или напряжения, проводится настраивание скорости подачи рабочей проволоки. Скорость подачи должна соответствовать табличным показателям. Для изменения скорости подачи рабочей проволоки можно использовать сменные шестерни, которые имеются в комплекте оборудования, поставляемого совместно со сварочным аппаратом. Имеются модели оборудования, оснащенные специальными коробками переключения скоростей подачи проволоки. Подача проволоки осуществляется по спецшлангу в мундштук. Включение подачи проволоки осуществляется путем переключения рычага.

Вернуться к оглавлению

Особенности, которые требуется соблюдать при проведении настройки аппарата

Режим сварки, который используется в процессе работы, зависит от большого количества факторов. Все эти факторы, влияющие на качество работы, должны учитываться при проведении подготовки оборудования к работе.

Если планируется в процессе проведения работ использование газа или смеси газов для создания защитной среды, то перед включением аппарата следует открыть вентиль подачи газовой смеси. Перед использованием газа на редукторе следует выставить рабочее давление, которое необходимо в процессе работы. Перед использованием газового баллона его следует проверить на целостность и исправность. Перед использованием требуется рассчитать оптимальный расход газа, так как за счет его подачи формируется защитная атмосфера вокруг области проведения сварочных работ. Перед работой следует выбирать тот защитный газ или смесь газов, которые максимально соответствуют металлу, входящему в состав заготовки. Перед тем как проводить работы, следует надежно зафиксировать газовый баллон, который используется в работе. В качестве защитной среды используются такие газы как гелий, аргон или углекислый газ.

В процессе работы не следует перегружать аппарат и непрерывно использовать его.

www.parnikiteplicy.ru

- Схема регулятор мощности для сварочного аппарата схема

- Сварочный аппарат оптических волокон

- Как из сварочного аппарата сделать пусковое устройство для автомобиля

- Как сделать пусковое устройство для автомобиля из сварочного аппарата

- На сварочном аппарате масса это минус или плюс

- Аппарат сварочный саи 160

- Аппарат сварочный форсаж 301

- Аппарат сварочный форсаж 301

- Анод сварочный аппарат

- Splav аппарат сварочный

- Splav сварочный аппарат