Что такое лазерная сварка? Преимущества и недостатки. Лазерная сварка аппарат

Лазерная сварка и основы ее применения с металлами

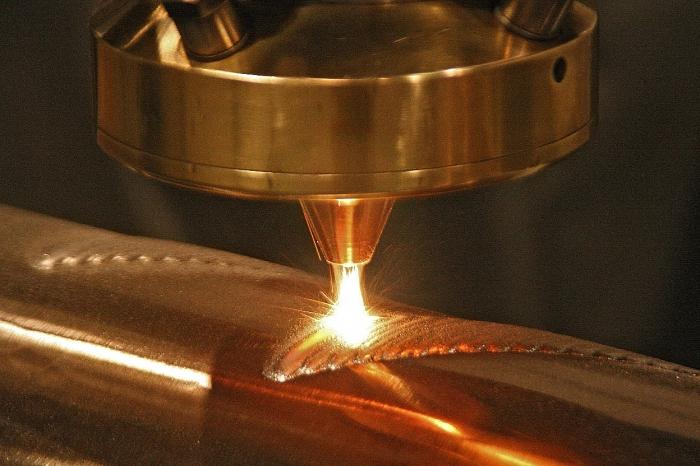

Лазерная сварка – это самый современный вариант соединения металлов, который отличается целым рядом технических особенностей. Нагрев и последующее плавление металла осуществляется посредством лазерного луча ОКГ (оптического квантового генератора).

Лазерная сварка имеет свое международное обозначение: LBW (laser beam welding или сварка лазерным лучом).

Основные свойства технологии

Аппарат лазерной сварки достаточно простой в применении из-за нескольких причин: высочайшая точность, отсутствие физического контакта и высокая мощность. Основные операции, выполняемые данным способом:

- сварка;

- резка;

- поверхностное упрочнение;

- скайбирование.

А также целый ряд других полезных возможностей, которые осуществляются на легко деформируемых материалах.

С технической стороны лазерная проработка требуемого металла – это термический процесс, посредством которого происходит местное плавление материалов, а уже потом кристаллизация. После того, как процесс стыка металлов завершен, их кристаллическая решетка полностью соединяется и образует полноценную систему. Источником тепловой энергии для расплава заготовок служит энергия излучения, которая прекрасно взаимодействует с любыми материалами.

Почти сразу после полной проработки технологии произошло разделение на 3 направления, причем в каждом отдельном случае выбирается своя установка для лазерной сварки:

- Лазерная микросварка – используется очень высоко при производстве высокоточных изделий. Толщина и глубина плавки до 100 мкм.

- Лазерная мини-сварка – используется все чаще для производства предметов обихода. Толщина и глубина плавки от 0,1 до 1 мм.

- Лазерная макро-сварка – грубая работа с глубиной плавки от 1 мм, причем используется достаточно редко. Оборудование по этой части усиленно прорабатывается, чтобы поднять эффективность.

Для первых 2-х вариантов почти всегда в промышленности используются импульсные лазеры, чьи параметры идеально подходят для подобной работы. Вся деятельность четко прорабатывается компьютером, ибо человеческий глаз не способен воспринимать подобную точность.

Импульсные и непрерывные лазеры

Чаще всего используется импульсная лазерная сварка нужного металла, ибо такое оборудование позволяет добиться наилучших результатов при точечном воздействии. Принцип ее действия достаточно простой – накапливается большой объем энергии, который в течение короткого промежутка времени воздействует на материал. Благодаря тому, что зона термического воздействия очень маленькая, энергия оказывает именно на нее максимальное воздействие.

Подход лазерной установкой особенно ценится при взаимодействии легко деформируемых металлов, но глубина проплава лазерной установки весьма ограничена. Дабы избежать лишнего засорения окружающего пространства и разрушения металла импульсы не проплавляют его насквозь, а взаимодействие происходит поверхностно. Вовнутрь тепловая энергия проходит лишь благодаря теплопроводности металлов.

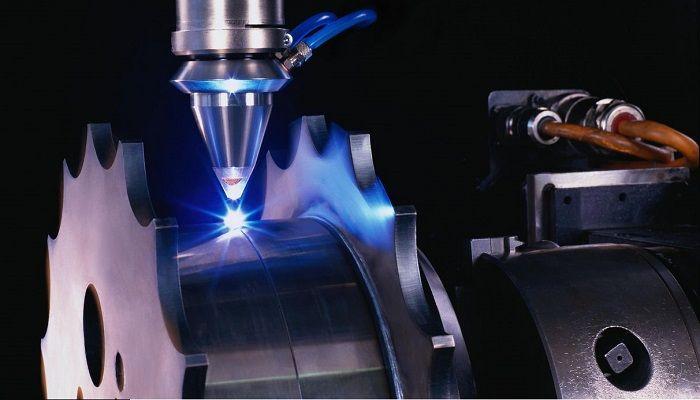

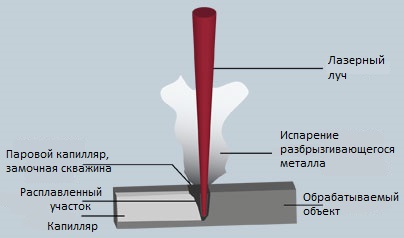

Если же нужно сформировать шов, то используется непрерывная лазерная сварка. Установка позволяет работать с макро-сваркой, причем можно даже делать глубокие швы. По своей технологии лазерная сварка имеет некоторые схожести с электродуговым аналогом, но явственно характеризуется образованием СО2 (парогазовый канал). Этот канал позволяет сваривать предметы любой толщины с узкой зоной проплавления.

Именно благодаря тому, что образуется парогазовый канал, установка для сварки лазером с каждым днем набирает популярность. В данном случае пучок энергии поглощается благодаря многочисленным отражениям от стенок. В особых случаях, когда нужно избежать не сплошных каналов, можно расфокусировать луч. Тут следует учитывать, что идет направленное взаимодействие очень высокой мощности (до 4 кВт), поэтому техника безопасности должна соблюдаться максимально.

Вне зависимости от типа выбранного лазера при использовании мощностей до 1 кВт можно не опасаться интенсивных испарений, поэтому такая сварка не дает глубину проплава металла более 1.5 мм. В данном случае установка по своим свойствам напоминает теплопроводностный режим, но с большей глубиной взаимодействия.

Защита при сварке лазером

При увеличении глубины плавки металлов нужно помнить, что оборудование будет создавать поры в материале, а это значительно снижает итоговое качество. Дабы этого избежать, достаточно не увлекаться использованием газов при сварке металла.

Лазерная сварка имеет следующие достоинства:

- Оборудование для работы не требует наличия вакуумной камеры, на луч не влияют никакие воздействия, к тому же сам луч при правильном использовании безвреден.

- Высочайшая точность и очень высокое качество шва. Достигается благодаря малому пятну прогрева металла.

- Бесконтактный процесс. Процесс лазерной сварки возможен через прозрачные объекты, либо допустима работа в труднодоступных местах.

- Простота настроек и отсутствие лишней оснастки.

Лазерная сварка может быть улучшена еще и путем дополнительного источника нагрева. Чаще всего для такой цели используется электрическая дуга, благодаря чему оборудование ведет себя значительно лучше, и повышается рабочая скорость до четырех раз.

Лазерная установка гораздо надежнее и безопаснее своих собратьев, причем имеет гораздо больший потенциал развития.

Похожие статьиgoodsvarka.ru

Лазерная сварка: преимущества и недостатки

Лазерная импульсная сварка — нечасто встречающийся, но все же заслуживающий внимания метод соединения металлов и стекла. С помощью такого метода возможна быстрая, качественная и эстетичная лазерная сварка нержавейки, лазерная сварка алюминия и даже сварка серебра.

Весь процесс проходит в автоматическом или полуавтоматическом режиме, поэтому шов всегда получается прочным и долговечным, ведь вероятность человеческого фактора невелика. В этой статье мы кратко расскажем, что из себя представляет лазерная сварка, какие преимущества и недостатки есть у этой технологии.

Содержание статьи

Общая информация

Лазерная сварка металлов осуществляется с помощью специального оборудования. Как мы писали выше, оно может быть полуавтоматическим (работать под контролем мастера) и автоматическим, вплоть до роботизированных моделей, осуществляющих работу без присутствия человека. Суть сварки с помощью такого оборудования проста: металл нагревается и плавится за счет лазерного луча, поэтому такой метод часто называют просто «сварка лазерным лучом».

У лазерного луча есть ряд очень важных характеристик, которые как раз и позволяют сваривать детали. Например, пучок луча концентрируется строго в одной точке и не рассеивается. Благодаря такой особенности на одном небольшом участке концентрируется большой поток энергии, за счет которой и плавится металл. Этой энергии достаточно для быстрой и качественной сварки даже толстых металлов.

Одна из самых универсальных лазерных установок — это «Квант 15». Такое оборудование часто используется для сварки однородных и разнородных металлов толщиной до 3 миллиметров. Так, например, такой лазерный сварочник широко применяется в стоматологии при создании протезов. Также с его помощью возможна лазерная сварка нержавейки.

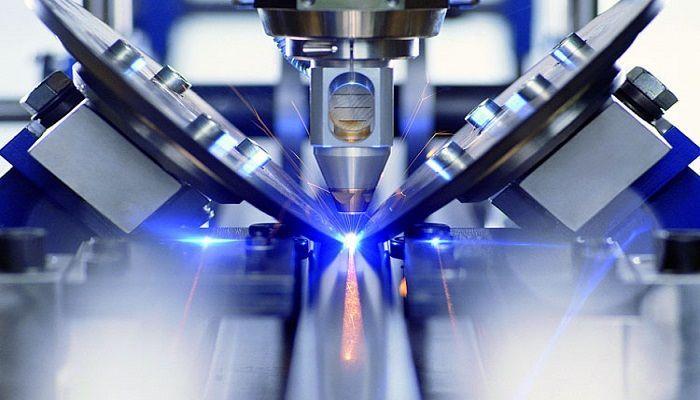

Все лазерные установки делятся на два типа: твердотельные и газовые. Также существует лазерно-дуговая сварка. Это гибрид из лазерной и дуговой сварки, который обладает всеми преимуществами и того, и другого метода соединения металлов. Лазерно-дуговая сварка очень технологична и редко применяется в домашних мастерских или на небольших заводах, так что остановимся подробнее на первых двух типах лазерной сварки.

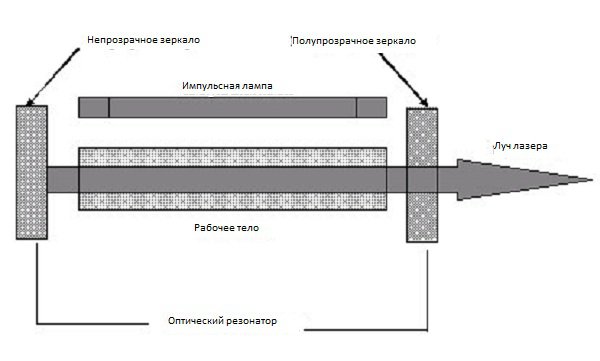

Применение твердотельного лазера

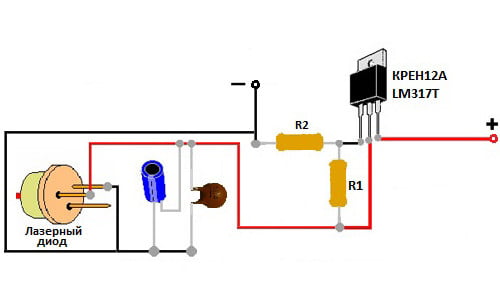

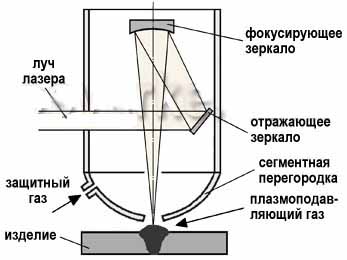

Твердотельный лазер используется в связке со специальными электродами. Электроды могут быть рубиновыми, стеклянными, с примесями неодимов. Схема стандартного твердотельного лазера изображен на картинке ниже. Мощность таких лазерных установок крайне мала и не превышает 6 кВт. Поэтому твердотельные лазеры используют для сварки деталей малых толщин. Например, детали, которые необходимы в микроэлектронике.

Таким лазером можно сварить детали из золота, нихрома или тантала. Можно расплавить проволоку диаметром менее 1 миллиметра. Также можно точечно сварить фольгированные детали.

Применение лазера с газом

Газовые лазеры более мощные по сравнению с твердотельными, поэтому сфера их применения гораздо шире. Здесь вместо электродов используется защитный инертный газ, зачастую аргон. Схему газового лазера вы можете видеть на картинке ниже.

Единственный недостаток газовых лазеров — это их немалый размер и вес. Но он вполне оправдан, ведь за громоздким тяжелым корпусом скрывается большая мощность, достигающая 20 кВт. А это значит, что с помощью такого оборудования можно соединить даже самые толстые детали, не сбавляя скорости (средняя скорость сварки газовым лазером — 60 метров в час).

Но самые впечатляющие, конечно, газодинамические лазеры. Для их работы требуется нагреть газ до очень высоких температур. Сам лазер выдает до 100 кВт и сваривает металл со скоростью 200 метров в час. Конечно, такие установки используются только на очень крупных производствах.

С помощью газовой установки любой мощности становится возможна лазерная сварка алюминиевых сплавов, лазерная сварка кузова автомобиля, лазерная сварка нержавеющей стали и даже лазерная сварка стекла. Так что сфера применения действительно обширна.

Также есть один нюанс, который нужно учесть. Не важно, что вам предстоит: лазерная сварка алюминиевых сплавов, нержавейки или стекла, в любом случае сварочная зона нуждается в защите от кислорода. Здесь все так же, как и при обычной ручной дуговой сварке. Сварочная зона может сильно пострадать от кислорода, шов получится некачественным. Мы уже писали выше, что при газовой сварке лазером используется аргон, но порой этого недостаточно.

Если установка слишком мощная, луч лазера может быстро рассеиваться из-за стремительного испарения металла. Чтобы этого избежать помимо аргона нужно подавать газ, подавляющий плазму. Для этих целей зачастую используют гелий, поскольку он не препятствует аргону и при этом не дает лучу рассеиваться. Опытные мастера используют в работе равную смесь аргона и гелия, обеспечивая сразу две функции: защитную и плазмоподавляющую.

Преимущества и недостатки

Преимущества лазерной сварки можно описать одним словом — точность. Лазерные установки никогда не ошибаются, с их помощью можно направить луч в конкретную точку и вероятность ошибки будет минимальна. Даже при работе с очень мелкими деталями. При этом качество соединения всегда очень хорошее.

Мощные лазеры, использующие в работе газ, довольно глубоко проваривают деталь, оставляя узкий шов. За счет этого преимущества детали не деформируются даже при воздействии очень высоких температур, поскольку зона повышенного термического напряжения сфокусирована в одной точке.

Следующий плюс просто невозможен для большинства типов сварки. Луч лазера можно направить с довольно большого расстояния, что крайне удобно в труднодоступных местах. К примеру, существует лазерный аппарат, способный ремонтировать подводные трубопроводы. Это становится возможным за счет использования зеркал. Луч прямой, но его всегда можно отразить в любую необходимую сторону. Все это позволяет выполнять лазерную сварку в самых неожиданных местах.

Верх мастерства — сварка двух и более деталей одновременно, используя для этого всего одну установку. Для этого используется призма, которая расщепляет луч и направляет его сразу в несколько сторон. С помощью такого метода можно снизить себестоимость сварки и увеличить производительность.

Единственный недостаток — большая цена лазерных установок и их технологическая сложность. Не каждый сварщик оценит преимущества лазерной сварки и пожелает получить соответствующую квалификацию.

Вместо заключения

Электросварка лазером — это по-настоящему современная технология, которой стоит обучиться, если вы желаете улучшить свои профессиональные навыки. С помощью лазерного сварочника вы без труда соедините металлы больших и малых толщин, вам станет доступна быстрая и качественная лазерная сварка алюминиевых сплавов и нержавеющей стали. Желаем удачи в работе!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Как производится современная лазерная сварка металлов

Дата публикации: 28 апреля 2018.

Этот способ применяется в тех случаях, когда необходима высокая точность в работе с металлическими формами. Сварной шов получается ровным и узким, с необходимым уровнем глубины.

Тонкость соединительного шва достигается благодаря мощному лазерному излучению, способному нагреть металл до очень высоких температур за ограниченный временной промежуток. Точность такого метода очень высока, что позволяет решать такие задачи, которые невозможно достигнуть при применении обычной сварки.

Технология лазерной сварки

Постараемся вкратце объяснить тонкости взаимодействия тепла, воздействующего на металл при использовании лазера и расплавления места сварки.

Как известно, лазерные лучи имеют единую длину волны с минимальным разбросом, что делает его гораздо точнее обычного потока света. У последнего очень широкий разброс волновых длин.

Подобные волны гораздо лучше поддаются обработке специальными оптическими линзами и зеркалами. Такой вид обработки в несколько раз увеличивает мощность лазерного луча, при этом не теряя в точности, делая поток в несколько раз мощнее.

Главный принцип сварочных работ с использованием лазера основывается на фокусировке луча при воздействии квантового генератора. Его работа базируется на электромагнитных волнах, позволяющих при помощи специального усилителя направить лазер точно на указанную цель.

Лучевой пучок направляется внутрь материала, взаимодействуя с ним на уровне электронов за счет отдаваемой энергии. Атомы металла поглощают концентрированную энергию луча в фотонном виде.

{jcomments on}

{jcomments on}

Атомы переходят в состояние возбуждения и уже самостоятельно излучают фотонную энергию. Направленное излучение в усиленном виде достигается благодаря совпадению двух видов фотонной энергии: атомов металлов, находящихся в возбуждении, и пучковой электромагнитной волны.

Во время этого сложного процесса вырабатывается энергия тепла, нагревающая металл до температуры плавления. В процессе на краях металла образуются кристаллы, позволяющие прочно соединить атомы. При завершении процесса образуется сварной шов высокого качества.

Условия и способы проведения процесса сварки

Чтобы луч получил высокую эффективность, необходима правильная фокусировка. Она достигается благодаря специальным зеркалам, производящим отражение и фокус. Поскольку разброс когерентных лучей минимален, они способны воздействовать только на указанные области свариваемого материала.

Подобный вид сварки проводится:

- В любых положениях и при разных местоположениях краев сварки.

- При помощи частичного и сплошного сплавления металлической области.

- С помощью импульсов или непрерывно.

Такая методика позволяет проводить соединения листов металла любой толщины, даже с очень тонкими стенками. Мощность излучения тем выше, чем больше фокусировка лазерного луча.

Оборудование для осуществления лазерной сварки

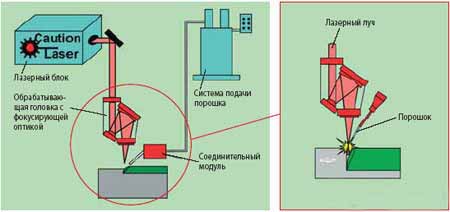

Чтобы выполнить лазерную сварку, используют оборудование:

- источник излучения лазера;

- транспортировочный блок и фокусировочная лучевая система. Если нужно, создание необходимой защитной газовой среды;

- система перемещения для металла и самого луча.

Излучатель приводится в действие при помощи лазерного устройства и энергетического источника. Генератором для продуцирования лучей в необходимой среде обеспечивается излучение. Газовые и твердотельные лазеры используются в качестве специальной среды.

Твердотельные лазерно-сварочные аппараты

Любой сварочный аппарат способен работать в двух режимах на выбор: непрерывном и импульсном.

Существует различие между аппаратами, работающими от активной газовой среды и на основе твердого активного элемента. Во втором случае волна излучения будет короче и мощность ниже.

Работают, как правило, благодаря импульсному лазеру, но в некоторых случаях это может быть непрерывный режим работы. Процесс осуществляется так:

- Элемент стержневой формы выступает в роли источника луча лазера, установленного в специальной камере с освещением лампы накачки.

- Благодаря ей образуются импульсные вспышки света, активизирующее рабочее тело.

Как правило, твердотельному элементу придается стержневая форма. Материал изготовления - смесь алюминиевой окиси и примеси ионизированного хрома. Эту смесь называют “розовым” рубином.

При взаимодействии с лучами ионы активизируются и происходит свечение. Снаружи на стержне установлено серебряное покрытие, способное отражать свет. Благодаря зеркалам с серебряным покрытием лучи ионов, находящиеся в возбуждении, отражаются, перемещаясь вдоль оси. За счет массового ионного возбуждения выделяется мощная лучистая энергия. Линза фокусирует ее в области сварки.

Эти лазеры чаще всего играют роль импульсных источников периодического действия, волновая длина которых достигает 69 сотых микрометра с энергией импульса до 10-3 Джоуля. Усредненное значение мощности с использованием твердотельных стержней может достигать нескольких сот Ватт.

На сегодняшний день способ сварки металла при помощи лазера используется во многих отраслях. Эта технология позволяет соединить материалы, не прикасаясь к ним, открывая возможности для проведения работ даже в тех местах, где обычная сварка не справится. Точность высока, не требует больших площадей. Но стоимость оборудования существенно ограничивает возможности применения.

kratko-obo-vsem.ru

Лазерная сварка металлов: аппараты, ГОСТ, технология

Лазерная сварка металлов представляет собой рабочий процесс, при котором благодаря направленному лучу происходит нагревание металла и его плавление.

Характерной особенностью такой сварки является то, что шов получается небольшим по ширине, но глубоким.

Почему так происходит? Потому что металлическая поверхность находится под высоким температурным воздействием, которое ограничивается по площади.

Помимо тонких швов, сварка также характеризуется мощным излучением и быстротой обработки.

Особенности и применение

Разделение на технические, технологические и физические особенности сваривания металлов прописано в ГОСТ 19521-74.

В свою очередь, характеристики физического характера делятся по классам:

- Термический класс — подразумевает процесс сваривания металлов с использованием тепловой энергии и плавления;

- Термомеханический – процесс осуществляется под давлением и с применением тепловой энергии;

- Механический – используется механическая энергия и давление.

Лазерное сваривание также имеет свой ГОСТ, относится к первому классу.

Ее особенности в большей мере зависят от особенностей лазерного луча, таких, как направленность, монохроматичность, когерентность.

Благодаря этому луч может концентрироваться точечно и обрабатывать небольшие по площади поверхности. С помощью оптических систем происходит управление лазером.

Лазерная сварка имеет некоторые сходства со сваркой электронными лучами, перед которой имеет определенные преимущества, например, вакуумная среда для более эффективной работы не создается, а цена работ сваривания металла с помощью лазера сопоставляется с классическими способами.

Такой метод сваривания металлов нашел свое применение в автомобильном производстве, поскольку лазерная сварка позволяет экономить материалы, а также обеспечивает герметичность алюминиевого корпуса машины.

Также широко распространено сваривание труб лазером, благодаря своей точности и обеспечению герметичности труб.

Сваривание труб удобно в том плане, что установка сварки может находиться удаленно от непосредственного места соединения.

Чаще всего, лазер используется для сваривания проблемных металлов: нержавейки и алюминия.

Потому что при сваривании нержавеющих материалов и алюминия происходит их быстрое окисление, что в последствии ведет к образованию некачественных швов.

Лазерные лучи не допускают подобных дефектов, поскольку отличаются скоростью обработки поверхности.

Сваривание лазером подразделяется на точечное и шовное (см. видео).

Точечная сварка позволяет обрабатывать даже очень мелкие детали (менее 100 мкм), отвечает требованиям ГОСТ 28915-91. Точечная сварка применяется в создании электронной аппаратуры.

Видео:

Тонкие материалы также подвергаются именно такому методу сваривания, но при этом необходимо выставить определенные параметры для того, чтобы плавление нержавеющих сталей не было глубоким.

Точечная сварка производится очень быстро.

Шовная – классический способ сваривания нержавеющих материалов, труб.

Как уже говорилось выше, шов при лазерной обработке получается очень аккуратным и небольшим. Дефектность шва проверяется по ГОСТ Р ИСО 5817-2009.

Оборудование, которое применяется для сваривания труб, нержавейки и других материалов, имеет свои разновидности и принципиальные отличия.

Промышленную сварку труб см. на видео.

Разновидности аппаратов

Для выполнения работы своими руками необходим аппарат сварки лазером, который должен отвечать требованиям ГОСТ.

В свою очередь аппарат делится на два вида: твердотельный и газовый:

- Твердотельный аппарат сварки отличается от газового длиной излучаемых волн, они короче, а мощность – слабее. Чаще всего встречается импульсный режим работы аппарата, но иногда он бывает импульсным и непрерывным. Работа протекает по следующей схеме: лазерное излучение происходит из стеклянного стержня (твердотельного активного элемента). При этом включается рубин, гранат алюмоиттриевый и неодим. Стержень располагается в специальной камере, которая освещается лампой накачки. Эта лампа создает световые вспышки. Применяют такое оборудование для обработки тонких электронных приборов, точечной сварки материалов из фольги, например, катодов кинескопа, которые используются в производстве телевизоров;

- Газовый аппарат может работать в непрерывном или импульсном режимах. Это более мощное оборудование с высоковольтными источниками тока. Аппарат с поперечным типом прокачки газа является компактным, при этом позволяющим сваривать металлы, толщина которых не превышает 20 мм. Аппарат более мощного типа – газодинамический, где горячие газы выступают в качестве активной среды.

Цена на такой аппарат очень различается, она зависит от производителя, от конкретного типа оборудования, его размеров и пр., но при этом остается очень высокой.

Импульсные и непрерывные лазеры

Импульсная лазерная установка отвечает требованиям ГОСТ 28915-91, применяется чаще непрерывной, поскольку при точечном воздействии импульсная установка дает лучший эффект.

Технология заключается в скоплении большого количества энергии и ее воздействии на предмет в течение короткого промежутка времени.

Такой метод сваривания, когда применяется импульсная установка, широко применяется при взаимодействии с металлами, которые легко подвергаются деформации, например, при использовании нержавеющих материалов.

Видео:

При этом аппарат действует таким образом, что материал проплавляется только на поверхности, исключая сквозные отверстия.

Непрерывная лазерная сварка позволяет делать сплошной шов, который может различаться по глубине.

Эта технология подразумевает образование парогазового канала, который обрабатывает металлы различной толщины, а зона проплавления при этом остается узкой.

Надо сказать, что мощность непрерывного лазерного излучения записана в ГОСТ, должна отвечать всем требованиям согласно этому документу.

Цена на импульсные установки достаточно высока.

Особенности сварки различных металлов

Сваривание сталей, алюминия, титана имеет свои особенности, рассмотрим подробнее.

Сваривание сталей подразумевает обязательное очищение поверхности от коррозии, окалины, влаги и прочего.

Это необходимо для того, чтобы в процессе работы не возникало пористости и оксидных соединений.

Иногда из-за неочищенной поверхности в самом шве могут возникать холодные трещины, при сварке стальных труб это образование не допустимо.

Видео:

Зачистка поверхности делается с использованием нержавеющих щеток не только в том месте, где будет располагаться шов, но еще и на прилегающей площади (10-15 см). Место сваривания сталей необходимо обезжирить.

Сварка нержавеющих сталей внахлест не рекомендуется из-за чувствительности материала к концентраторам напряжения, только в стык.

Лазерная сварка стальных труб – дело непростое, поэтому выполнять его своими руками не рекомендуется, лучше доверить его специалистам.

Магниевые сплавы и алюминий также имеет свои особенности.

Обычная сварка может сопровождаться испарением легирующих элементов и окислением поверхности.

Поверхность материалов обрабатывается механически, проходит травление, а впоследствии осветляется, промывается с помощью горячей воды, а перед сваркой зачищается шабером.

Магниевые сплавы соединяются без использования подкладок.

Соединение титана предполагает ряд сложностей:

- при высоких температурах материал становится химически активным веществом;

- когда температура при обработке титана начинает превышать 330 градусов, тогда можно увидеть рост зерна;

- могут возникать холодные трещины в самом шве из-за высокого уровня содержания водорода.

Все перечисленные трудности можно избежать при использовании лазерной сварки титана.

Перед рабочим процессом необходимо обработать поверхность титана: зачистить, можно использовать для этого пескоструйную обработку, химически затравить, обеспечить впоследствии осветление и промыть.

Для создания качественного шва на поверхности титана необходимо обработать его гелием. К сварке титана применим ГОСТ Р ИСО 5817-2009.

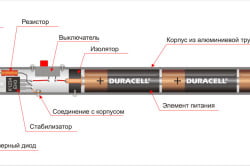

Ручная сварка

Сегодня можно приобрести станок лазерной сварки, работать на котором можно в домашних условиях, своими руками. Цена такого станка будет не слишком высока.

Благодаря ему, можно своими руками отремонтировать ювелирные изделия, подкорректировать оправу очков, обработать медицинское оборудование, своими руками произвести поверхностное уплотнение материалов, точечная спайка также имеет место быть.

Сварка своими руками предполагает более быстрое соединение материалов.

Видео:

При этом необходимо учитывать, что лазер способен излучать видимые и невидимые лучи большой мощности.

Чаще всего, это невидимый инфракрасный луч, поэтому при работе с аппаратом необходимо соблюдать технику безопасности.

Оборудование для соединения материалов лазером должно быть оснащено крышками безопасности.

Процесс лазерной сварки см. на видео.

rezhemmetall.ru

Лазерная сварка своими руками — sovetskyfilm.ru

Главная » Инструменты » Лазер » Доступная инструкция: как сделать лазер в домашних условиях из подручных деталей

Многие технические изобретения человек почерпнул, наблюдая за природными явлениями, анализируя их и применяя полученные знания в окружающей реальности. Так человек получил способность разжигать огонь, создал колесо, научился генерировать электричество, получил контроль над ядерной реакцией.

В отличие от всех этих изобретений лазер не имеет аналогов в природе. Его возникновение было связано исключительно с теоретическими предположениями в рамках зарождающейся квантовой физики. Существование принципа, который лег в основу лазера, было предсказано в начале ХХ в величайшим ученым Альбертом Эйнштейном.

Принцип действия лазера

Слово «лазер» появилось в результате сокращения пяти слов, описывающих сущность физического процесса, до первых букв. В русском варианте этот процесс называется «усилением света с помощью индуцированного излучения».

По принципу своей работы лазер является квантовым генератором фотонов. Суть явления, лежащего в его основе, заключается в том, что под действием энергии в виде фотона атом излучает другой фотон, который идентичен первому по направлению движения, своей фазе и поляризации. В результате излученный свет усиливается. Данное явление невозможно в условиях термодинамического равновесия. Для создания индуцированного излучения используют различные способы: электрические, химические, газовые и другие. Лазеры, используемые в бытовых условиях (лазерные дисковые приводы, лазерные принтеры) используют полупроводниковый способ стимуляции излучения под действием электрического тока.

Данное явление невозможно в условиях термодинамического равновесия. Для создания индуцированного излучения используют различные способы: электрические, химические, газовые и другие. Лазеры, используемые в бытовых условиях (лазерные дисковые приводы, лазерные принтеры) используют полупроводниковый способ стимуляции излучения под действием электрического тока.

Принцип работы паяльной станции с феном заключается в прохождении потока воздуха через нагреватель в трубку термофена и, достигнув установленных температур, попадании через специальные насадки на паяемую деталь.

Принцип работы паяльной станции с феном заключается в прохождении потока воздуха через нагреватель в трубку термофена и, достигнув установленных температур, попадании через специальные насадки на паяемую деталь.

При возникновении неисправностей сварочный инвертор можно починить своими руками. Советы по ремонту можно прочитать тут.

Кроме того, необходимым компонентом любого полноценного лазера является оптический резонатор. функция которого заключается в усилении пучка света путем его многократного отражения. С этой целью в лазерных установках используются зеркала.

Следует сказать, что создать настоящий мощный лазер своими руками в домашних условиях нереально. Для этого необходимо обладать специальными знаниями, проводить сложные расчеты, иметь хорошую материально-техническую базу.

Например, лазерные установки, которые могут резать металл, чрезвычайно нагреваются и требуют экстремальных мер охлаждения, включающих использование жидкого азота. Кроме того, устройства, работающие на основе квантового принципа, крайне капризны, требуют тончайшей настройки и не терпят даже малейших отклонений от нужных параметров.

Далее мы расскажем о том, как сделать лазер своими руками из ДВД.

Необходимые компоненты для сборки

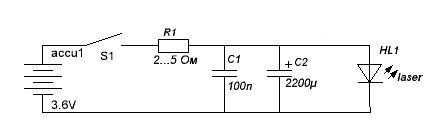

Для сборки схемы лазера своими руками потребуется:

Для сборки схемы лазера своими руками потребуется:

- DVD-ROM с функцией перезаписи (RW). Имеет в своем составе красный лазерный диод мощностью 300 мВт. Можно использовать лазерные диоды из BLU-RAY-ROM-RW – они излучают фиолетовый свет мощностью 150 мВт. Для наших целей лучшие ROM’ы – это те, которые имеют большую скорость записи: они более мощные.

- Импульсный преобразователь напряжения NCP1529. Преобразователь выдает ток силой 1А, стабилизирует напряжение в диапазоне 0,9-3,9 В. Эти показатели являются идеальными для нашего лазерного диода, который требует постоянного напряжения в 3 В.

- Коллиматор для получения ровного пучка света. Сейчас в продаже представлены многочисленные лазерные модули от различных производителей, в том числе и коллиматоры.

- Выходная линза из ROM.

- Корпус, например, от лазерной указки или фонарика.

- Провода.

- Батарейки 3,6 В.

Для соединения деталей потребуется паяльник. Кроме того, потребуются отвертка и пинцет.

Как сделать лазер из дисковода?

Порядок сборки простейшего лазера состоит из следующих этапов.

- Для начала разбираем ROM и извлекаем подвижную каретку, на которой расположены лазерные диоды. Делаем это аккуратно, чтобы не повредить их.

- Обратите внимание, на каретке расположены два лазерных диода: один — читающий, другой – пишущий. Нас интересует второй. Он очень крепко впаян в радиатор.

В нашей конструкции радиатор также будет необходим. Поэтому можно использовать имеющийся: в этом случае диод нужно отсоединить вместе с радиатором. Если мы планируем использовать новый радиатор, то отрезаем контакты диода в месте их входа в радиатор.

Сделать из обычного проходной выключатель совсем не сложно. Разница в количестве контактов. В проходном выключателе, в отличие от простого, три контакта вместо двух.

Сделать из обычного проходной выключатель совсем не сложно. Разница в количестве контактов. В проходном выключателе, в отличие от простого, три контакта вместо двух.

При подключении блока розетка-выключатель возникает необходимость определить, какой кабель фазный, а где ноль и заземление. В этом поможет такой инструмент, как индикаторная отвертка.

Таким образом можно собрать наиболее простой лазер. Что может делать такой кустарно изготовленный «усилитель света»:

- Зажигать спичку на расстоянии.

- Плавить полиэтиленовые пакеты и тонкую бумагу.

- Испускать луч на расстояние более 100 метров.

Такой лазер представляет опасность: он не прожжет кожу или одежду, но может повредить глаза.

Поэтому пользоваться таким устройством нужно осторожно: не светить им в отражающие поверхности (зеркала, стекла, светоотражатели) и в целом быть предельно аккуратным – луч может причинить вред, попав в глаз даже с расстояния в сто метров.

Лазер своими руками на видео

- Типы используемых лазеров

- Применение сварки лазером

- Ручная лазерная сварка

- Плюсы и минусы лазерной сварки

В производстве очень важным процессом является сварка. Такой аппарат, где лазер используется как энергетический источник, называется лазерная сварка, которая применяется для соединения одинаковых и разнородных металлов. Это наиболее современный способ для сварки металлических частей, который в последние годы все больше привлекает к себе внимания.

Такая сварка была создана в 60-е годы ХХ века. Плюс излучения лазера – высокое скопление энергии. Это позволяет соединить различные металлы и сплавы толщиной от микрометра до одного сантиметра.

Лазерное излучение создает сварной шов таким способом: наводится в фокусирующую систему, где преобразуется в меньший пучок, поглощает, нагревает и расплавляет свариваемые материалы. Для фокусировки энергии в сварке лазером используются направляющие зеркала.

Микросварка соединяет материал толщиной до 100 мкм, мини-сварка проплавляет на глубине от 0.1 до 1 мм, макросварка способна спаять детали толщиной более 1 мм. В зависимости от положения деталей и лазерного луча, схема спайки может быть:

Типы используемых лазеров

Схема гибридной лазерной сварки.

Установки для сварки лазером бывают твердотельные и газовые.

В твердотельной используется стержень из розового рубина, в котором ионы хрома нагреваются при облучении и отдают запасенную энергию.Концы рубинового основания покрывают серебром, которое имеет свойство отражать свет. Образуются полупрозрачные и прозрачные зеркала, от которых ионы хрома отбиваются и перемещаются вокруг рубинового стержня по спирали, задействуют следующие ионы и формируют беспрерывное действие. Случается энергетический взрыв, который движется через наполовину прозрачное стекло и собирается линзой в точку сварочного аппарата. Минус твердотельного лазера – работа только в беспрерывном режиме, а в импульсном очень низкий КПД (от 0.01 до 1%).

Если сравнивать газовый лазер и твердотельный, то у газового выше мощность и уровень КПД. Устройство такого лазера – круглая трубка, наполненная газом с обеих сторон, прижатая полупрозрачным и непрозрачным параллельными зеркалами. В трубке находятся электроды, между ними под воздействием разряда появляются резвые электроны, которые задействуют частицы газа. Когда они возвращаются в первоначальное состояние, образуются кванты света, которые собираются и направляются в место спайки. Огромным достоинством газовых лазеров является то, что они функционируют в обоих режимах: импульсном и беспрерывном.

Сварка сплавов большой толщины осуществляется с глубоким проплавлением, то есть формируется парогазовый канал, что весьма отличается от соединения металлов меньшей толщины. Для того чтобы при сварке не появлялись недостатки и шов был хорошего качества, подбирается необходимая мощность. Скорость 0.2-0.3 см/с обеспечивает высокую продуктивность и качественное скрепление деталей без дефектов.

Вернуться к оглавлению

Применение сварки лазером

Различие лазерной пайки и лазерной сварки.

Лазерные сварочные аппараты используются все чаще из-за качества, экологичности и скорости процесса.

Аппарат для лазерной сварки применяется:

- Для соединения стали. Такая сварка стали обеспечивает высокую прочность соединений, аккуратность швов, минимизацию коррозий, высокую скорость охлаждения. Перед началом сваривания конструкций необходимо подготовить кромки деталей: очистить от ржавчины окалины и удалить влагу. Подгоняют детали и части конструкции под сварку с наибольшей точностью. Как защитный газ используют чистый гелий или его смесь с аргоном.

- Для спайки металлических конструкций. Лазерная сварка металла осуществляется с глубоким проплавлением. Важным приемом для этого является применение присадочного материала, что обеспечивает возможность регулировать состав шва, а также снизить требования к точности сборки частей конструкции под спайку. Особенность такой сварки в том, что используется присадочная проволока в диаметре до 1 мм и правильная подача ее при помощи специальных механизмов под лазерное излучение. Если работать со скоростью 25-30 мм/с, то снижается количество деформаций, по сравнению с дуговой спайкой металлов. Основные достоинства соединения металла с глубоким проплавлением – мощное излучение, необходимая скорость сварки. Такое сильное излучение увеличивает способность проплавлять и формировать качественный шов. Обратите внимание, что лазерное излучение в диаметре должно быть от 0.5 до 1 мм. Если луч меньше указанного диаметра, это может привести к перегреву металла шва, частичному испарению его и образованию дефектов. Если же луч более 1 мм, то эффективность снижается в несколько раз, что может привести к преломлению шва.

- Для ремонта очков. Лазерная сварка очков – оптимальный способ починить оправы из различных металлов и сплавов. Место соединения получается крепким и однородным благодаря тому, что в сварке не используется припой. Процедура ремонта длится не более 20 минут, шов не загрязнен частицами припоя или электродов, а в месте соединения остается небольшой шов, который незаметен после шлифовки. Для ремонта очков необходимо выбрать правильное оборудование с нужной мощностью, так как маломощные лазеры не могут пропаять материалы с высокой теплопроводностью.

- Для ремонта ювелирных изделий. Лазерная пайка предоставляет возможность ремонта серебряных и золотых изделий максимально аккуратно, без деформации. Украшение не нагревается полностью при проведении работы, а только частично, в местах, которые необходимо соединить. Еще один плюс в том, что не нужно извлекать драгоценные камни из изделия, ведь при использовании лазерного излучения не нарушится целостность украшения.

- Для соединения алюминиевых, магниевых и титановых сплавов. Режимы сварки выбираются для обеспечения нужной геометрии шва, предотвращения формирования холодных трещин и создания хорошего шва.

Вернуться к оглавлению

Ручная лазерная сварка

Устройство лазера для сварки.

Уже существует оборудование для лазерной сварки, которое функционирует в ручном режиме. С его помощью можно производить своими руками:

- точечную спайку;

- ремонт ювелирных украшений;

- уплотнение материалов только поверхностно;

- обработку медицинского оборудования;

- ремонт оправы очков.

Ручной сварочный аппарат может повысить продуктивность, ведь его скорость гораздо быстрее, а сварные изделия более высокого качества. Например, непрерывным лучом стальной лист толщиной 20 мм сваривается за 1 проход со скоростью 100 м/ч, а электрической дугой такой лист сваривают с быстротой в 20 м/ч за 6-8 проходов.

Не стоит забывать о том, что лазеры излучают мощный луч, который бывает видимый и невидимый. В большинстве случаев лазерный сварочный аппарат излучает невидимый луч инфракрасного света. Если не соблюдать меры предосторожности, то такой луч может попасть в глаза или на кожу.

Нужно выбирать качественное оборудование для сварки лазером, которое имеет правильную конструкцию, оснащено крышками для безопасности. Если тщательно соблюдать меры предосторожности, сварочный аппарат не будет опасным для вашего здоровья.

Вернуться к оглавлению

Плюсы и минусы лазерной сварки

Основными причинами, чтоб использовать аппарат лазерной сварки, является:

- скорость соединения материалов;

- соединение различных материалов без механической обработки;

- высокая продуктивность работы;

- чистота, сварочные швы не загрязнены частями припоя;

- высокая прочность изделий и стойкость к коррозии;

- отсутствие ограничений по толщине материалов;

- возможность сваривания ювелирных украшений без потери покрытия;

- минимальная зона нагревания;

- возможность соединения в труднодоступных местах;

- отсутствие выделения вредных паров.

Недостатки лазерного оборудования:

- нужно купить дорогостоящую установку;

- необходим персонал с высокой квалификацией;

- присутствие вибраций;

- необходимо использовать платформы, устойчивые к вибрации;

- нужно защитить персонал от лазерного излучения.

Лазерная сварка может оказаться единственным процессом, который может обеспечить качественные соединения трудно свариваемых материалов и конструкций с труднодоступными швами.

Лазерная сварка – это процесс, при котором металл нагревается до температуры плавления лазерным лучом, подающимся посредством оптического квантового генератора (ОКГ), и представляющим собой вынужденное монохроматическое излучение. Существует общепринятое обозначение метода: LBW (Laser Beam Welding) – понятие, переводимое, как сварка лазерным лучом.

Краткое описание процесса

Суть метода лазерной сварки, как термического процесса получения неразъемного соединения металлических деталей, заключается в местном расплавлении материала, который впоследствии кристаллизируется. Во время затвердевания атомы материалов устанавливают прочную химическую связь, которая соответствует типу кристаллической решетки и природе свариваемых элементов.

Энергия излучения, которая поглощается материалами в диапазоне воздействия концентрированного лазерного луча, является источником тепловой энергии, активирующей поверхности свариваемых металлов.

Важно знать! Чем выше концентрация световой энергии на определенном участке, тем выше температура

Применение лазерной сварки

Лазерная сварка металлов широко применяется в приборостроении и машиностроении. По глубине проплавления различают:

- микросварку, соединяющую элементы толщиной менее 100 мкм;

- мини сварку, проплавляющую детали толщиной от 0,1 до 1 мм;

- макро сварка, глубина проплавления которой больше 1 мм.

В первых двух случаях, наиболее распространенных в промышленном производстве, применяется специальное оборудование – импульсные лазеры, в которых удачно сочетаются основные свойства излучения, необходимые для выполнения локального соединения.

Ключевыми моментами лазерной сварки являются:

Ключевыми моментами лазерной сварки являются:

- мощь излучения;

- показатель диаметра пятна фокусировки;

- скорость перемещения обрабатываемых участков относительно луча.

Преимущества сварки лазером

- Очень точная дозировка энергии, благодаря которой получаются высококачественные соединения мельчайших деталей, является самым важным преимуществом лазерной сварки твердотельными лазерами.

- С помощью мощных газовых лазеров можно получить глубокое проплавление узкого шва, что значительно сокращает зону термического воздействия и снижает уровень сварочного напряжения и деформаций.

- Сварочные работы можно проводить лазером, который находится на достаточно большом расстоянии от места выполнения соединений, что считается экономически эффективным.

- Зеркала и оптоволокно позволяют с легкостью управлять лазерным лучом, что дает возможность выполнить сварные работы в труднодоступных и удаленных из зоны видимости местах.

- Существует возможность соединения нескольких конструкций. Выполняется это лучом одного лазера, расщепленным с помощью призм.

Лазерная сварка своими руками – это экономически эффективный процесс, обеспечивающий высококачественные сварные соединения за сравнительно короткое время.

Эффективность технологии

Так как КПД преобразования световой энергии в лазерное излучение достаточно низок, то технология сварки построена в основном на соединении поверхностей до 1 мм толщиной. Основными элементами стандартной типовой установки являются генератор накачки и активная среда.

Основываясь на этом, проводится разделение лазера на несколько видов:

Средой активности для твердотельного лазера является стержень из розового рубина. Благодаря своей выходной мощи луч концентрирует в фокусе огромную энергию, а температура достигает 1000000 градусов. Недостатком устройства является низкий КПД, менее 2% при работе в импульсном режиме. Лазеры, работающие в непрерывном режиме, обладают более высоким КПД и мощью.

Среда активности для газового лазера – это углеродистые газы или газовые смеси. Генератором накачки обычно является искровой разрядник, либо электронные лучи. Их преимуществом считают КПД и мощь, которые выше твердотельного. Газовый лазер функционирует в непрерывном и импульсном режимах.

Среда активности для газового лазера – это углеродистые газы или газовые смеси. Генератором накачки обычно является искровой разрядник, либо электронные лучи. Их преимуществом считают КПД и мощь, которые выше твердотельного. Газовый лазер функционирует в непрерывном и импульсном режимах.

Стоимость технологичных лазеров достаточно высока. Улучшить процесс и результат лазерной сварки можно, совместив источник лазерного нагрева с менее дорогостоящими источниками энергии.

Например, лазерно-дуговая сварки имеет хорошую перспективу, как процесс, в котором итоговый показатель проплавления оказался намного выше, чем результаты каждого отдельного источника: дуги и лазера.

Особенности свариваемых металлов: нюансы и рекомендации

Лазерная сварка некоторых металлов имеет свои особенности, о которых необходимо знать новичкам.

- Нержавеющая сталь: высокая скорость кристаллизации металла сварного шва, а также ОШЗ при предельных температурах. Рекомендуется: лазерная сварка высокой производительности на максимальных скоростях.

- Алюминий: в связи с высокой теплопроводностью металла, требуется максимальное количество энергии. Рекомендуется: тщательная подготовка поверхности перед началом сварки, удаление загрязнений, механическая обработка кромок деталей.

- Алюминиевые сплавы: требуется дополнительная защита швов от окисления. Рекомендуется: газовая защита.

- Титан: рост зерна при экстремальных температурах, появление холодных трещин. Рекомендуется: источник нагрева – луч лазера, очищение и механическая обработка свариваемых поверхностей, подгонка деталей.

Лазерная сварка, являясь дорогостоящим методом, считается наиболее эффективной тогда, когда традиционные сварочные технологии не дают нужного результата или их проведение технически невозможно.

В каждом доме найдется старая пришедшая в негодность техника. Кто-то выбрасывает ее на свалку, а некоторые умельцы стараются применить ее для каких-нибудь самодельных изобретений. Так старой лазерной указке можно найти достойное применение – есть возможность сделать лазерный резак своими руками.

Схема самодельного лазерного резака.

Чтобы изготовить из безобидной безделушки настоящий лазер необходимо приготовить следующие предметы:

- лазерную указку;

- фонарик с аккумуляторными батарейками;

- старый, можно и не рабочий пишущий CD/DVD-RW. Главное, чтобы у него был в наличии привод с рабочим лазером;

- набор отверток и паяльник. Лучше использовать фирменный резак, но за неимением может подойти и обычный.

Изготовление лазерного резака

Для начала необходимо извлечь лазерный резак из привода. Эта работа не представляет никакой сложности, но придется набраться терпения и максимум внимания. Так как там содержится большое количество проводов, структура у них одинаковая. При выборе привода важно учитывать наличие пишущего варианта, так как именно в такой модели лазером можно делать записи. Запись производится при испарении тонко нанесенного слоя металла с самого диска. В случае когда лазер работает на чтение, он используется вполсилы, подсвечивая диск.

Схема лазерной резки.

При демонтаже верхних крепежей, можно обнаружить каретку с расположенным в ней лазером, который способен двигаться в двух направлениях. Ее следует осторожно извлечь путем откручивания, тут присутствует большое количество разъемных устройств и шурупов, которые важно аккуратно снять. Для дальнейшей работы необходим красный диод, при помощи которого осуществляется прожиг. Для его извлечения будет необходим паяльник, а также нужно с аккуратностью убрать крепежи. Важно взять на заметку, что незаменимую деталь для изготовления лазерного резака нельзя встряхивать и ронять, в связи с этим, извлекая лазерный диод, рекомендуется проявлять осторожность.

Как будет извлечен главный элемент будущей модели лазера, необходимо все тщательно взвесить и придумать, куда его поместить и как к нему подключить электропитание, так как для диода пишущего лазера необходимо намного больше тока, чем для диода от лазерной указки, и в этом случае можно использовать несколько способов.

Далее заменяется диод в указке. Для создания мощного лазера уз указки должен быть извлечен родной диод, на его место необходимо установить аналогичный из CD/DVD-RW привода. Указка разбирается с соблюдением последовательности. Она должна быть раскручена и разделена на две части, сверху располагается деталь, которую нужно заменить. Старый диод извлекается и на его место устанавливается требуемый диод, который можно закрепить с помощью клея. Бывают случаи, когда при удалении старого диода могут возникнуть трудности, в этой ситуации можно воспользоваться ножом и немного потрясти указку.

Схема лазерной указки.

Следующим действием будет изготовление нового корпуса. Чтобы будущий лазер можно было удобно использовать, подключить к нему питание и для придания ему внушительного вида можно применить корпус фонарика. Устанавливается переделанная верхняя часть лазерной указки в фонарик и подводится к нему питание от аккумуляторных батареек, которое подключается к диоду. Важно не перепутать полярность питания. Перед сборкой фонарика стекло и части указки нужно извлечь, так как оно будет плохо проводить прямой ход луча лазера.

Последним этапом является подготовка к применению. Перед подключением необходимо проверить прочность закрепления лазера, правильность подключения полярности проводов и ровно ли установлен лазер.

После совершения этих нехитрых действий лазерный резак готов к использованию. Такой лазер можно использовать для прожига бумаги, полиэтилена, для розжига спичек. Область применения может быть обширна, все будет зависеть от фантазии.

Дополнительные моменты

Можно изготовить и более мощный лазер. Для его изготовления понадобится:

- привод DVD-RW, можно в нерабочем состоянии;

- конденсаторы 100 пФ и 100 мФ;

- резистор 2-5 Ом;

- три аккумуляторных батарейки;

- провода с паяльником;

- коллиматор;

- стальной светодиодный фонарик.

Схема устройства лазерного резака.

Это тот незамысловатый набор комплектуется для сборки драйвера, который при помощи платы будет выводить лазерный резак на требуемую мощность. Источник тока к диоду нельзя подключать напрямую, так как он моментально испортиться. Также важно учесть, что диод для лазера должен питаться током, но никак не напряжением.

Коллиматором является корпус оснащенный линзой, благодаря которой все лучи сходятся в один узкий пучок. Такие приспособления приобретаются в магазинах радиодеталей. Они удобны тем, что в них уже оснащено место для установки лазерного диода, а что касается стоимости, то она довольно мала всего 200-500 рублей.

Можно, конечно, применить корпус от указки, но в нем лазер будет сложно прикрепить. Такие модели изготавливаются из пластикового материала, а это приведет к нагреванию корпуса, и он не будет достаточно охлажден.

Принцип изготовления аналогичен предыдущему, так как в этом случае тоже используется лазерный диод из DVD-RW привода.

При изготовлении необходимо применять антистатические браслеты.

Это нужно для снятия статики с лазерного диода, он является очень чувствительным. При отсутствии браслетов, можно обойтись подручными средствами – на диод можно намотать тонкую проволоку. Далее собирается драйвер.

Практические рекомендации

Перед сборкой всего устройства проверяется работа драйвера. При этом необходимо подсоединить нерабочий или второй диод и замерить силу подаваемого тока мультиметром. Учитывая скорость тока, его силу важно подобрать по нормам. Для многих моделей применима сила тока в 300-350 мА, а для более скоростных можно применить и 500 мА, но для этого должен быть использован совершенно другой драйвер.

Конечно, такой лазер может собрать любой непрофессиональный техник, но все-таки для красоты и удобства подобное устройство разумней всего соорудить в более эстетичном корпусе, а какой именно использовать – можно выбрать на любой вкус. Практичней всего его будет собрать в корпусе светодиодного фонарика, так как его размеры компактны, всего 10х4 см. Но все же носить такое устройство не нужно в кармане, так как соответствующие органы могут предъявить претензии. Такое приспособление лучше всего хранить в специальном чехольчике, во избежание запыления линзы.

Важно не забывать, что устройство является в своем роде оружием, которое стоит использовать с осторожностью и нельзя его направлять на животных и людей, так как оно очень опасно и может нанести вред здоровью, самым опасным является направление в глаза. Опасно давать подобные аппараты детям.

Лазер можно оборудовать разными приспособлениями, и тогда из безобидной игрушки выйдет довольно мощный прицел для оружия, как пневматического, так и для огнестрельного оружия.

Вот незамысловатые советы по изготовлению лазерного резака. Немного усовершенствовав подобную конструкцию, можно изготовить резаки для кройки акрилового материала, фанеры и пластика, производить гравировку.

Интересная статья, сам арендовал, только через cars-scanner, успешная и полезная фирма Читать полностью »

В 1988 году в Берлине жил одержимый наукой ученный. В своей лаборатории он пытался создать сверх-существо. Однажды ученный накачал наркотиками свою жену и отнес в лабораторию, где всадил ей в вену шприц со своей новой сывороткой. По-мнению ученного, его сыворотка должна была сделать из жены сверх человека, но результат содеянного не оправдал ожиданий. Очнувшись, женщина не чувствовала правой стороны своего тела. Ни руки,ни ноги ее не слушались. Только после того, как ученный увидел во что он превратил свою возлюбленную, решил раскаяться и сдался полиции. Оказалось, что одержимый ввел жене сыворотку, в состав которой входил токсин, поражающий нервные окончания. Женщину забрали на реабилитацию. К счастью, врачам удалось частично излечить пострадавшую, но. чтобы нормально передвигаться, она до конца жизни вынуждена была носить такой корсет. Читать полностью »

Ну ооочеень интересный сайт.Я узнала много нового.Спасибо Читать полностью »

Давно я пользуюсь бойлером марки CEVER CHUL претензий никаких нет установка простая все подробно описаны сам резервуар сварена из нержавеющей стали не ржавеет не дорогая рекомендую купить бойлер марки CEVER CHUL не пожалеете Читать полностью »

Зачем в салате указаны яйца. когда они никуда не добавляються Читать полностью »

Если вам необходимо произвести высокоточное неразъемное соединение частей металлических изделий или конструкций, формы которых не должны претерпевать изменений в процессе сварки, лучше всего для такой цели подойдет лазерная сварка. Основные вопросы, которые возникают перед тем, кто планирует впервые применить лазерную сварку на практике, звучат приблизительно так:«Какое оборудование используется для лазерной сварки Какие настройки необходимо выставить на сварочном аппарате при сварке металлов и стали Можно ли производить лазерную сварку своими руками, не опасно ли это» Принцип лазерной сварки основан на том, что во время воздействия лазера на стыки металлических и стальных изделий происходит поглощение энергии, нагрев металла, его плавление и взаимодействие на атомном уровне. Затем металл кристаллизуется и возникает прочное сцепление – сварной шов. Для фокусировки энергии лазерного луча используются направляющие зеркала. Когерентное излучение лазера, имеющее минимальное расхождение, воздействует на точно рассчитанные участки металла в месте необходимого сцепления на больших расстояниях без потери качества.

При лазерной сварке проникновение в материал не превышает 2 мм. В месте фокусировки лазера металл нагревается и образуется цилиндрическое отверстие, которое заполняется ионизированным газом. Оно является эффективным поглотителем – захват 95% энергии лазера. Такое отверстие называют замочной скважиной, а температура в нем может достигать 25тыс°C, что гарантирует высочайшую степень эффективности сварки лазером при минимальном размере сварочного пятна. Соответственно, напряжения материала и его деформации в процессе сварки являются минимальными. Скорость лазерной сварки составляет до нескольких метров в минуту и более, то есть это наиболее быстрый вид сварки.

Активная среда в твердотельном лазере – стержень из розового рубина (окись алюминия с примесями ионов хрома). Ионы хрома при облучении нагреваются и переходят в состояние возбуждения, отдавая затем запасенную энергию. Торцы рубинного стержня покрываются светоотражающим веществом (серебром), образовывая полупрозрачное и прозрачное зеркала, от которых отражаются ионы хрома и циркулируют по спирали вокруг рубинового стержня, возбуждая следующие ионы и образуя лавинообразный процесс. Происходит энергетический взрыв, который направляется параллельным пучком сквозь полупрозрачное зеркало и фокусируется линзой в точку сварки. Выходная мощность лазеров такого типа — 107 Вт, сечение луча — 1 см кв.

Недостатком твердотельного лазера при работе в импульсном режиме является низкий КПД – от 0.01 до 1%. Более высокий процент КПД достигается при работе в непрерывном режиме лазеров с другими разновидностями стержней. Уровень КПД и мощности газовых лазеров является существенным преимуществом по сравнению с твердотельными. Конструкция таких лазеров представляет собой заполненную газом трубку, с двух сторон ограниченную полупрозрачным и непрозрачным параллельными зеркалами. В трубку введены электроды, под воздействием разряда между которыми возникают быстрые электроны, возбуждающие молекулы газа. При их возвращении в стабильное состоянии происходит образование квантов света, которые фокусируются на место сварки. Газовые лазеры работают как в импульсном режиме, так и в непрерывном.

Лазерная сварка металлов больших толщин производится с глубоким проплавлением, то есть с образованием парогазового канала, что коренным образом отличается от сварки металлов малых толщин. Параметры, влияющие на глубину проплавления:

мощность излучения; скорость сварки; характеристики фокусирующей системы; модовый состав; расходимость луча; распределение плотности в сечении луча. Подбор мощности осуществляется по следующему принципу: минимальная цифра должна обеспечивать кинжальное проплавление, а при максимальном показателе не должно появляться дефектов при сварке, то есть шов должен быть хорошего качества. Диаметр фокуса пятна сварки — 0,5-1,0 мм, иначе падает эффективность сцепления. Высокую производительность и необходимые параметры сварки обеспечивает скорость 25-30 мм/с.

Лазерная сварка стали Наибольшее распространение при изготовлении сварных конструкций получили низкоуглеродистые и низкоуглеродистые низколегированные стали, которые обладают отличной свариваемостью. Рекомендуемый режим лазерной сварки, который обеспечивает отсутствие появления трещин – высокоскоростной (30-40 мм/с). Мощность от 3 до 5 кВт, фокусное расстояние от 12 до 20 см, заглубление фокуса – 1,5 мм.

Лазерная сварка требует предварительной подготовки кромки стальных конструкций – очистки от окалины, ржавчины и удаление влаги. Сборка под сварку производится с максимально возможной точностью подгонки деталей и частей конструкции. В качестве защитного газа применяют гелий или его смесь с аргоном.

Ручная лазерная сварка В последнее время разработаны компактные сварочные системы, работающие в ручном режиме сварки, с программируемыми настройками. Используя такое оборудование можно производить:

точечную сварку «встык»; лазерную наплавку и ремонт пресс-форм; обработку деталей и элементов медицинского оборудования; ремонт ювелирных изделий; поверхностное упрочнение материалов; сварку в микроэлектронике. сварочная система ручной сварки

Преимущества лазерной сварки Среди всего разнообразия технологий сварки, лазерную выделяют следующие особенности:

высокая производительность и скорость процесса; зона термического воздействия, ограниченная малым диаметром фокусировки лазера; легкость управления установками и их быстрая перепрограммируемость; экологичность; высококачественное, надежное и сверхточное соединение металлов; возможность сцепления в труднодоступных местах.

sovetskyfilm.ru

Лазерная сварка

Почти 20 лет назад, лазерная сварка была в зачаточном состоянии, и использовалась в основном для экзотических применений, где никакой другой процесс сварки не подходил. Сегодня, лазерная сварка является полноценной частью металлообрабатывающей промышленности, вошедшие в производстве сварных швов для общих элементов, таких как зажигалки, часы пружины, двигатель, трансформатор, и многих других. Однако очень немногие инженеры предпочитают использовать лазеры в производстве.

Почти 20 лет назад, лазерная сварка была в зачаточном состоянии, и использовалась в основном для экзотических применений, где никакой другой процесс сварки не подходил. Сегодня, лазерная сварка является полноценной частью металлообрабатывающей промышленности, вошедшие в производстве сварных швов для общих элементов, таких как зажигалки, часы пружины, двигатель, трансформатор, и многих других. Однако очень немногие инженеры предпочитают использовать лазеры в производстве.

Почему? Есть много причин, но первая потому что не все знакомы с технологией лазерной сварки. Другие причины, такие, как относительно высокая начальная стоимость и обеспокоенность по поводу использования лазеров в производственной среде.

Лазерная сварка в машиностроении во времена СССР

Лазерная сварка может быть использована вместо стандартной во многих различных процессах, таких как сопротивление (пятно или шов), сварка под флюсом, РФ индукции, высокочастотное сопротивление, ультразвуковые и электронно-лучевые. Хотя каждый из этих методов создала самостоятельную нишу в производстве, универсальный подход лазерной сварки будет работать эффективно и экономично в различных приложениях. Его универсальность позволяют системе сварки, использоваться и для других функций обработки, такие как резка, сверление и герметизация.

В этой статье мы рассмотрим, как лазерная сварка работает, и какие преимущества она может предложить. В некоторых отраслях производства наблюдается значительное использование лазерных станков для резки, сварки и бурения, и их число может достичь 30000 в течение ближайших 15 лет, так как производственные инженеры стали более осведомлены о возможностях лазеров. Большинство лазерных станков, посвящены одной операции или процессу, который включает большие объемы, долгосрочное производство, универсальность, возможность изменять выходную энергию в широком диапазоне, что делает их идеальным для многих производственных операций.

Введение

Сварка это процесс нагревания материалов до расплавленного состояния и слития их вместе. Лазеры генерируют световую энергию, которая может всасываться в материалы и преобразуется в тепловую энергию. Используя луч света в видимом или инфракрасном диапазоне электромагнитного спектра, мы можем передавать эту энергию от источника к материалу с использованием оптики, которая может фокусировать и направлять энергию на очень маленькие, точные точки. Поскольку лазер испускает когерентное излучение, луч энергии имеет минимальные расхождения и может проходить на большие расстояния без существенной потери качества света или энергии.

Сварка это процесс нагревания материалов до расплавленного состояния и слития их вместе. Лазеры генерируют световую энергию, которая может всасываться в материалы и преобразуется в тепловую энергию. Используя луч света в видимом или инфракрасном диапазоне электромагнитного спектра, мы можем передавать эту энергию от источника к материалу с использованием оптики, которая может фокусировать и направлять энергию на очень маленькие, точные точки. Поскольку лазер испускает когерентное излучение, луч энергии имеет минимальные расхождения и может проходить на большие расстояния без существенной потери качества света или энергии.

Что все это означает для производства? Чтобы оценить потенциал использования лазеров в сварочных работах, необходимо пересмотреть некоторые традиционные подходы к эффективности и как она относится к преобразованию энергии. Лазер относительно неэффективный преобразователь электрической энергии в световой поток, с лучшими лазерами достигается лишь от 2 до 15 процентов преобразования энергии, в зависимости от типа используемого лазера. Тем не менее, практически весь световой поток поступает в небольшую точку в несколько тысячных дюйма или меньше.

Следовательно, при применении тепловой энергии на небольших участках, не существует других методов таких эффективных, как лазеры. Эта возможность выборочно применять энергию предлагает некоторые отличительные преимущества в металлургической промышленности и некоторых сварочных работ, но и создает некоторые уникальные проблемы. Так как поверхность нагрева порожденных лазерным излучением опирается на теплопроводность материала для производства сварки, проникновение обычно ограничивается менее 2 миллиметров.

При нагревании пятно лазерного фокуса выше точки кипения, и в металле образуется отверстие. Оно заполнено ионизированным газом и становится эффективным поглотителем, захват около 95 процентов энергии лазерного излучения в цилиндрическом объеме, известный как замочная скважина. Температура в этой замочной скважине может достигать 25000 ° C, что делает такую сварку очень эффективной. Тепло проводится главным образом вниз от поверхности, оно проводится радиально наружу от замочной скважины, образуя расплавленные области. Как лазерный луч перемещается вдоль заготовки, расплавленный металл заполняет замочную скважину и затвердевает с образованием сварного шва. Эта техника позволяет сваривать металлы скоростью несколько сотен сантиметров в минуту или больше, в зависимости от лазерного размера.

Процесс лазерной сварки

Вообще, есть два типа лазеров, которые используются для сварки: CO2 и Nd: YAG. В рамках этой статьи мы не будем углубляться в фактическую теорию лазеров, так как наш реальный интерес заключается в манипулировании световым потоком лазера для сварки.

Вообще, есть два типа лазеров, которые используются для сварки: CO2 и Nd: YAG. В рамках этой статьи мы не будем углубляться в фактическую теорию лазеров, так как наш реальный интерес заключается в манипулировании световым потоком лазера для сварки.

CO2 и Nd: YAG лазеры работают в инфракрасной области электромагнитного спектра излучения, невидимые для человеческого глаза. Nd: YAG предоставляет своим основным выходным свет в ближней инфракрасной области, на длине волны 1,06 мкм. Эта длина волны поглощается достаточно хорошо в проводящих материалах, с типичным коэффициентом отражения от 20 до 30 процентов для большинства металлов. ИК-излучение позволяет использовать стандартную оптику для достижения целенаправленного размеры пятна размером до 0.001 в диаметре.

С другой стороны, дальней инфракрасной (10,6 мкм) длина волны СО2-лазера имеет начальный коэффициент отражения от 80 процентов до 90 процентов для большинства металлов и требует специальной оптики для фокусировки пучка до минимального размера пятна от 0.003, до 0.004 диаметра. Тем не менее, в то время как Nd: YAG лазеров может производить электроэнергию мощностью до 500 Вт, CO2 системы могут легко поставлять 10000 ватт и более.

В результате этих широких различий, два типа лазера обычно используются для различных приложений. Мощные СО2-лазеры могут преодолеть высокий коэффициент отражения, в котором поглощения приближается к нулю. Отражательная способность металла имеет значение только до замочной скважины сварки. Как только поверхность материала в точке фокуса приближается к точке плавления, коэффициент отражения падает в течение 5 микросекунд.

Расчеты лазерной сварки

Зная размер сфокусированного пятна можно рассчитать плотность энергии на рабочую поверхность.

Для основного (TEM 00) пучка:

S = (4λ /) × (F / D)

где:

При выполнении сварки лазером, оптика для фокусировки лазерного луча до нужного размера не требуется.

S = ориентированные диаметр пятна

λ = Длина волны лазера

F = фокусное расстояние объективов

D = Диаметр лазерного луча

Для многомодового пучка:

S = F · Φ

где:

F = фокусное расстояние объективов

Φ = Дивергенция лазерного луча

Если предположить, что свариваемые детали, как полу бесконечно твердые, с постоянным потоком тепла, то распределение температуры в зависимости от глубины в материал рассчитывается так:

T (X, T) = (2E / K) × [(тыс. т / ) ½ × ехр (-х 2 / 4kt) - (х / 2) ERFC (х / 2 (тыс. т) ½)]

где:

T (X, T) = Температура на расстоянии «х» ниже рабочей поверхности, в то время «т» после начала постоянного ввода тепла

E = постоянный входной поток тепла

K = теплопроводность

к = температура проводимости

х = глубина под поверхностью

T = время после запуска тепла поток

ERFC = бесплатная функция ошибок

и на поверхности (х = 0), повышение температуры будет:

T (X, Т) х = 0 = (2E / K) × (тыс. т / ) ½

Факторы лазерной сварки

Мы уже обсуждали влияние отражения материала на его пригодность. Температуропроводность, упомянутые в приведенном выше расчете, является мерой способности материала проводить тепло. Чем ниже коэффициент диффузии, тем больше тепла остается в непосредственной близости от места лазерного луча.

Металлы с низкой температурой кипения производят большое количество паров металла, которые могут инициировать пробой газа и плазмы в области высокой интенсивности пучка чуть выше поверхности металла. Эта плазма, которая легко поглощает энергию лазера, может блокировать луч, и пузырьки имеют тенденцию к образованию в корне шва. Если вязкость высока, эти пузыри затвердевают в расплавленном металле.

Хотя температура плавления металлов не оказывает существенного влияния на лазерную свариваемость, она должна быть достигнута в ходе начального поглощения энергии. Таким образом материалы с низкой температурой плавления, более подходят для сварки с помощью лазера чем материалы с высокой температура плавления.

Металлургические процессы при лазерной сварке

Эффект сварки различных материалов зависит от многих их металлургических свойств (табл. 1), такие как "горячая сила". После того, как лазер проходит, расплав затвердевает, а затем он медленно остывает до той же температуры, что и окружающий материал. Во время охлаждения, создается растягивающее напряжение в зоне сварки. Материалы, которые имеют низкую прочность на растяжение при температурах вблизи точки плавления, обладают свойством, которое часто приводит к появлению трещин в сварных швах.

Кроме того, другие термические преобразования, такие, как мартенситное превращение из высокоуглеродистой стали, также может привести к образованию трещин в районе сварного шва. Чтобы преодолеть эту тенденцию, специальные нужны меры предосторожности. Нижний предел тепла имеет и другие преимущества, такие как возможность использовать приборы, в которых не нужно выдерживать большие тепловые силы расширения или выступающих в качестве радиатора.

Химические реакции, такие как окисление или азотирования, с атмосферными газами при высоких температурах может вызвать проблемы, особенно когда оксидов или других элементов образуются у диссоциации температурах, намного выше точки плавления металла. В результате сварной швов получается хрупкий и пористый. Покрытие зоны сварки с инертным газом, таким как аргон или гелий уменьшает эти реакции в большинстве случаев. Для некоторых материалов, это может быть необходимо для сварки в герметичной камере для предотвращения внешнего загрязнения.

Для сварки алюминия в герметичных пакетах полупроводников, введение кремний-алюминиевых сплавов значительно улучшает сварной шов, обеспечивая температуру застывания значительно ниже, чем у исходного материала.

Для этого конкретного приложения, Симпсон рекомендует тип алюминия 4047, который имеет температуру плавления 1070 ° F до 1080 ° F по сравнению с 1200 ° F температуру плавления 6061 алюминия, используемого для жилищных пакетов. Во время охлаждения, внешний интерфейс остывает быстро.

Способы лазерной сварки

Существуют два различных подхода к лазерной сварке. Одним из них является маломощный метод для относительно тонких материалов, а другой является "грубой силой" мощный подход, который обычно включает в себя keyholing. Для стыковой сварки и сварных швов, лазерная энергия подается на стыке материалов, для минимизации входного тепла и искажений и позволяет производить высокую скорость обработки. Тем не менее, эти стыковые соединения должны точно соответствовать, что часто ограничивает применение лазеров в сварке круговых частей.

Для сварки внахлест, допуски для выравнивания швов несколько слабее. Ширина шва является основным критерием. Верхний материал образует большинство из зоны сварки, так что хорошо подходящий к лазерной сварке материал, может быть приварен к менее подходящему, поставив более подходящий материал сверху.

В данном видео продемонстрированы возможности современной лазерной сварки.

Преимущества лазерной сварки

Многие инженеры читали о технических преимуществах использования лазеров вместо более традиционных методов. Но какие есть экономические обоснования, которые составляют основу большинства производств? Пользователи промышленных лазеров не получают никакой отдачи от пропаганды сокращения расходов с внедрением системы лазерной сварки и даже могут создать конкурентов. Поэтому большинство производителей склонны считать использование лазеров в качестве конфиденциальной информации. Преимущества использования лазеров в сравнении с наиболее популярными методами приведены в таблице 2.

Оценки систем лазерной сварки

Как мы уже говорили, используются два типа лазеров для лазерной сварки СО 2 и Nd: YAG и Nd: Glass. Оба типа могут работать как в непрерывном, так и в импульсном режиме. СО 2-лазеры, которые используют диапазон мощности от 50 до 15000 Вт, являются более эффективными при преобразовании электрической энергии в лазерное излучение, чем Nd: YAG лазеры, которые варьируются от 50 до 800 Вт выходной мощности. Однако, как уже говорилось выше, отражения большинства металлов значительно выше, на CO 2, чем длина волны Nd: YAG длины волны.

Последние достижения в области быстрого осевого СО 2-лазеров обеспечивают улучшенные характеристики излучения, что делает эти системы конкурентоспособными с электронно-лучевой сваркой для глубокого проникновения луча. Быстро спиральные потоки СО-2-лазеров в настоящее время в состоянии производить фундаментальные режимы, которые дают более высокую плотность энергии, подходит для сварки термочувствительных сплавов или материалов, где тепловые искажения являются проблемой.

Медленно-осевые лазеры с улучшенными возможностями импульсной энергии имеют преимущество над быстро осевыми агрегатами, требующими быстрой связи энергии и низким входным теплом. В импульсном режиме, пиковая мощность в несколько раз больше, чем в непрерывном, хотя средняя мощность ниже. Эта пиковая мощность преодолевает отражательную способности поверхности и минимизирует тепловое повреждение окружающего материала.

Твердотельные лазеры (общее название для Nd: YAG, Nd: стекло и аналогичные лазеры), являются предпочтительными для низкой и средней мощности. Они нашли широкое применение в электронной, электротехнической промышленности для точечной сварки и лучевой сварки свинца интегральных схем с тонкой пленкой, соединительных схем.

Одним из аспектов, который может иметь важное значение в оценке лазерной сварки является физический размер оборудования. Твердые лазерные системы сварки являются относительно небольшими по сравнению с CO 2 системами, которые могли бы занимать среднюю комнату, чтобы достичь требуемых высоких степеней. Тем не менее, если вам нужна грубая сила, она может быть направлена на заготовку через оптику.

Для деликатных сварочных работ, таких как сварка нити ламп, твердых сварочных систем используется преимущественно коаксиальная (оптическая) сварка. Которая обеспечивает увеличение коэффициента 40X, и точное место фокуса лазерного луча. Эта функция очень полезна для выравнивания и фокусировки луча, а также заготовке просмотра. Поскольку длина волны Nd: YAG лазер близко к видимому спектру, стандартные линзы могут передавать как лазерный свет, так и изображение заготовки.

В то время как мы обеспечили быстрый теоретический подход к определению ваших потребностей лазера, фактическое применение лазеров требуется часто определять экспериментальным путем. Существует компромисс проникновения сварного луча против скорости движения для любой выходной мощности лазера, в общем, чем выше скорость движения, тем ниже проникновение. Это зависит от материала к материалу и с другими факторами, такими как фокус пучка.

Безопасность при лазерной сварке

Лазеры излучают очень концентрированный луч, который может быть видимым или невидимым. В целом большинство лазеров, используемых для сварки, невидимы. Этот луч инфракрасного света может сосредоточиться на кожу или в глаза, если меры предосторожности не соблюдаются. Промышленные лазерные системы полностью заблокированы, чтобы предотвратить любую опасность для оператора. Большинство из них оснащены безопасными устройствами и крышками радиационной безопасности, которые содержат фактические работы лазера, что позволяет людям, работающим поблизости, нормально работать. При правильной конструкции и тщательной предосторожности, лазерные системы, не более опасны, чем другие системы сварки или аналогичные инструменты.