Как изготовить сварочный инвертор своими руками за несколько часов. Как самому сделать сварочный аппарат

Самодельные сварочные аппараты своими руками: процесс изготовления

При сооружении или ремонте техники или бытовых приборов достаточно часто возникает потребность в сварке каких-либо элементов. Чтобы соединить детали, понадобится использовать сварочный аппарат. Сегодня легко можно приобрести подобную конструкцию, однако следует знать, что можно изготовить и самодельные сварочные аппараты.

Конструкция самодельного сварочного полуавтомата.

Сварочные аппараты бывают постоянного и переменного тока. Последние используются для того, чтобы сваривать на небольших токах заготовки из металла небольшой толщины. Дуга сварки на постоянном токе является более устойчивой, при этом возможно производить сварку на прямой и обратной полярности. В данном случае можно использовать электродную проволоку без обмазки или электроды. Чтобы придать стойкости горения дуги, на небольших токах рекомендуется делать завышенное напряжение холостого хода обмотки сварки.

Чтобы выпрямлять переменный ток, следует использовать обыкновенные мостиковые выпрямители на крупных полупроводниках с охладительными радиаторами. Для того чтобы сглаживать пульсации напряжения, один из выводов нужно подсоединить к держателю электродов через специальный дроссель, который являет собой катушку из нескольких десятков витков шины из меди сечением 35 мм. Подобная шина может наматываться на любой сердечник, лучше всего использовать сердечник от магнитного пускателя.

Принципиальная электрическая схема блока питания сварочного аппарата.

Чтобы выпрямлять и плавно регулировать сварочный ток, следует использовать более сложные схемы с применением крупных тиристоров для управления.

К достоинствам регуляторов неизменного тока можно отнести их универсальность. У них имеется большой спектр конфигурации напряжений, в связи с чем подобные элементы можно использовать не только для постепенной регулировки тока, но и для зарядки батарей аккумуляторов, питания электрических элементов для нагрева и других цепочек.

Сварочные аппараты переменного тока можно использовать для соединения заготовок электродами, поперечник которых более 1,6 мм. Толщина соединяемых заготовок может быть более 1,5 мм. В данном случае имеется большой ток сварки, а дуга пылает стабильно. Могут использоваться электроды, которые изготовлены для сварки исключительно на переменном токе.

Устойчивое горение дуги можно получить в случае, если приспособление для сварки будет иметь падающую наружную характеристику, которая определяет зависимость между силой тока и напряжением в цепочке сварки.

Что нужно учитывать в процессе изготовления сварочных аппаратов?

Сварочный трансформатор на бaзe широко распространённого ЛАТР2.

Для ступенчатого перекрытия спектра токов сварки необходима коммутация как первичных обмоток, так и вторичных. Для плавной конфигурации тока в рамках выбранного спектра следует употреблять механические свойства перемещения обмоток. Если удалять обмотку сварки по отношению к сетевой, будут увеличиваться магнитные потоки рассеивания. Следует понимать, что это может привести к снижению сварочного тока. В процессе изготовления самодельной конструкции для сварки не нужно стремиться к полному перекрытию спектра токов сварки. Рекомендуется первым делом собрать сварочный аппарат своими руками для работы с электродами 2-4 мм. Если понадобится в дальнейшем работать на небольших сварочных токах, конструкцию можно дополнить отдельным приспособлением для выпрямления с постепенной регулировкой тока сварки.

Самодельные конструкции должны удовлетворить некоторые требования, основными из которых являются следующие:

- Сравнительная компактность и небольшой вес. Подобные параметры можно снизить путем уменьшения мощности конструкции.

- Достаточная продолжительность работы от электросети 220 В. Повысить ее можно с помощью использования стали с высокой магнитной проницаемостью термостойкой изоляции проводов для обмотки.

Подобные требования можно с легкостью выполнить, если знать основы сооружения сварочных конструкций и придерживаться технологии их изготовления.

Вернуться к оглавлению

Как выбрать тип сердечника для изготавливаемой конструкции?

Принципиальная электрическая схема мостового выпрямителя сварочного аппарата.

В процессе изготовления подобных конструкций используются стержневые магнитные проводы, они являются более технологичными. Сердечник набирается из пластин электротехнической стали любой конфигурации, толщина материала должна составлять 0,35-0,55 мм. Элементы понадобится стянуть шпильками, которые покрыты изоляционным материалом.

В процессе выбора сердечника следует учитывать размеры «окна». В конструкцию должны помещаться обмотки элементов. Не рекомендуется использовать сердечники с поперечным сечением 25-35 мм, так как в таком случае изготавливаемая конструкция не будет обладать необходимым припасом мощности, в результате чего качественную сварку будет произвести достаточно сложно. В данном случае также нельзя исключать перегрев устройства. Сердечник должен быть сечением 45-55 мм.

В некоторых случаях производятся сварочные конструкции с тороидальными сердечниками. Данные устройства имеют более высокие электротехнические показатели и низкие электропотери. Изготавливать подобные приспособления гораздо сложнее, так как обмотки нужно будет размещать на торе. Следует знать, что намотку в данном случае выполнять достаточно сложно.

Сердечники изготавливаются из ленточного трансформаторного железа, которое сворачивается в рулон в форме тора.

Чтобы увеличить внутренний диаметр тора, с внутренней стороны нужно отмотать часть ленты из металла, после чего намотать ее на наружную сторону сердечника.

Вернуться к оглавлению

Как правильно выбрать обмотку конструкции?

Схема намотки провода.

Для первичной обмотки рекомендуется использовать провод из меди, который покрыт изоляционным материалом из стеклоткани. Можно использовать и провода, которые покрыты резиной. Не допускается использовать шнуры, которые покрыты полихлорвиниловой изоляцией.

Большое количество отводов сетевой обмотки не рекомендуется делать. За счет снижения количества витков первичной обмотки будет возрастать мощность аппарата для сварки. Это приведет к увеличению напряжения горения дуги и ухудшению качества соединения заготовок. Путем изменения количества витков первичной обмотки достигнуть перекрытия спектра токов сварки без ухудшения свойств сварки не получится. Для этого надо будет предусмотреть переключение витков вторичной обмотки сварки.

Вторичная обмотка должна содержать 67-70 витков шины из меди сечением 35 мм. Можно использовать многожильный сетевой кабель или гибкий многожильный шнур. Изоляционный материал обязательно должен быть теплостойким и надежным.

Вернуться к оглавлению

Самодельный аппарат для сварки из автотрансформатора

Схема инверторного сварочного аппарата.

Сварочное устройство работает от электросети 220 В. Конструкция обладает отличными электротехническими показателями. Благодаря использованию новой формы магнитного провода вес приспособления составляет порядка 9 кг при размерах 150х125 мм. Это достигается применением ленточного железа, которое сворачивается в рулон в форме тора. В большинстве случаев используется стандартный пакет пластинок Ш-образной формы. Электротехнические показатели трансформаторной конструкции на магнитном проводе приблизительно в 5 раз выше, чем у подобных пластинок. Электропотери будут минимальными.

Элементы, которые будут нужны для того, чтобы изготовить сварочный аппарат своими руками:

- магнитный провод;

- автотрансформатор;

- электрокартон или лаковая ткань;

- провода;

- деревянная рейка;

- изоляционный материал;

- трансформатор;

- кабель;

- кожух;

- выключатель.

Вернуться к оглавлению

Процесс изготовления сварочного устройства подобного типа

Схема сборки трансформатора сварочного аппарата.

Для того чтобы избавиться от поиска редкого железа, можно купить готовый автотрансформатор на 9 А или применить магнитный провод от неисправного лабораторного трансформаторного устройства. Для этого нужно снять заграждение, арматуру, после чего удалить поврежденную обмотку. Освобожденный магнитный провод понадобится изолировать от слоев обмотки электрокартоном или несколькими слоями лаковой ткани.

Сварочное трансформаторное устройство имеет несколько обмоток. В первичной используется провод ПЭВ-2 сечением 1,2 мм и длиной в 170 м. Чтобы было удобнее работать, можно применить челнок (рейка из дерева 50х50 мм с прорезями на концах). На данный элемент понадобится первым делом намотать весь провод. Между обмотками надо будет поместить слой изоляционного материала. Вторичная обмотка производится с помощью провода из меди в хлопчатобумажной или стекловидной изоляции. В данном случае нужно будет сделать 45 витков поверх первичной обмотки. С внутренней стороны шнур размещается виток к витку, а с внешней стороны понадобится оставить небольшой промежуток. Щель нужна для того, чтобы провод равномерно распределялся и хорошо охлаждался.

Блок – схема сварочного инвертора.

Изготавливать конструкцию должно несколько людей. Один человек должен осторожно, не задевая ближних витков, протягивать и устанавливать провод. Напарник при этом должен придерживать свободный конец шнура, исключая его скручивание. Если задевать ближние витки, то изоляция может повредиться. Трансформатор сварки, который изготавливается подобным образом, сможет давать ток 50-185 А.

Если в наличии уже имеется автотрансформатор на 9 А, то его нужно осмотреть. Если окажется, что обмотка не повреждена, то это значительно упростит дело. Если использовать готовую обмотку в роли первичной, то можно за 1 час изготовить трансформаторную конструкцию, которая дает ток 70-150 А. Для этого понадобится демонтировать ограждение, токосъемный переключатель и арматуру для крепежа. Надо будет определить и отметить маркером выводы на 220 В. Другие концы нужно тщательно изолировать, после чего на время прижать к магнитному проводу. Это делается для того, чтобы данные элементы не повредились при работе со вторичной обмоткой. Монтаж последней производится так же, как и в предыдущем варианте, однако в данном случае нужно будет использовать провод из меди такого же сечения и длины.

Изготовленное трансформаторное устройство понадобится поместить на площадку с изоляцией в специальный кожух. Предварительно нужно проделать в кожухе отверстия для вентиляции. Провода первичной обмотки следует подключить к электросети 220 В кабелем. В цепочке надо будет обязательно предусмотреть автоматический выключатель для отключения.

Выводы вторичной обмотки следует соединить с гибкими проводами, покрытыми изоляционным материалом. К какому-либо из шнуров надо будет закрепить держатель электродов, а ко второму — свариваемую заготовку. Данный шнур для безопасности пользователя нужно заземлить.

Вернуться к оглавлению

Нюансы, которые следует знать

Регулировка тока может предусматриваться поэтапным включением в цепочку шнура держателя электродов — проволоки из нихрома диаметром 3 мм и длиной 5 м. Ее нужно свернуть змейкой, которая закрепляется к листу из асбестоцемента. Соединять все провода нужно болтами М10. Путем подбора, перемещая по змейке точку подключения провода, понадобится установить необходимый ток. Возможно использовать вариант регулировки тока применением электродов разного диаметра. Для сварки следует использовать электроды диаметром 1-3 мм.

Все нужные материалы для трансформаторной конструкции можно купить в строительных супермаркетах. Человеку, который знаком с электротехникой, изготовить подобное устройство своими руками достаточно просто.

Чтобы исключить ожоги в процессе работы, понадобится использовать защитный щит из фибры, который снабжается светофильтром.

Обязательно должны быть следующие элементы: убор для головы, защитная одежда и перчатки. Сварочный аппарат надо защитить от сырости и исключать его перегрев.

Сделать сварочный аппарат своими руками несложно, если знать технологию изготовления.

moiinstrumenty.ru

Сварочный аппарат своими руками (фото и видео)

Прежде чем решить, как сделать сварочный аппарат своими руками, подготавливается схема. Для его изготовления применяют трансформатор с тремя фазами и мощностью в 1-2 кВт, труба, кабель, провод.

Схема конструкции трансформатора сварочного аппарата.

Подготовительные работы

Предварительно снимается вторичная обмотка. Средняя обмотка перематывается проводом с шагом в 30 витков. Для самостоятельного изготовления сварочного аппарата потребуется 25 м кабеля. Подобная работа производится с помощью дополнительных рук. Клеммы можно сделать из медной трубки, диаметр которой равняется 10 мм. С другой стороны провода зачищают. С панели удаляют винты и гайки. Крепежные элементы заменяют новыми аналогами с резьбой М10.

Принципиальная электрическая схема мостового выпрямителя сварочного аппарата.

Чтобы вывести первичную обмотку, потребуется сделать дополнительную плату. Для этого применяют текстолит с толщиной в 3 мм. Плату крепят к трансформатору. Предварительно делают 10 отверстий диаметром в 6 мм. В них вставляют винты М6. Если сварочный аппарат питается от сети 220 В, тогда крайние обмотки соединяют параллельно, а средние — последовательно.

Аппарат, который работает от сети 380 В, изготавливается за счет последовательного соединения первичных обмоток. Чтобы сделать электродержатель, потребуется его схема и труба длиной в 250 мм. С 2-х концов изделия (отступ в 30-40 мм) делают выемки. К трубе приваривают проволоку диаметром в 6 мм. На трубу надевают шланг. Аппарат подключается к сети.

Ток первичной обмотки не должен превышать 25 А, а вторичной — 120 А. Специалисты рекомендуют выключать самодельный аппарат для сварки после использования 10-15 электродов. Переход с 1-го режима сварки на другой предусматривает отключение сетевого рубильника. Если сечение провода недостаточное, тогда производится намотка в 2-3 провода. Если схема агрегата предусматривает применение алюминиевого провода, тогда его сечение увеличивается в 1,6 раза.

Вернуться к оглавлению

Правильная намотка

Схема устройство инверторного сварочного аппарата.

При самостоятельном изготовлении аппарата для сварки особое внимание уделяется намотке. Ее следует производить в одном направлении. Все слои обмотки изолируются стеклотканью. На выводы надевается хлопчатобумажный кембрик. Если наблюдается некачественная изоляция провода, тогда намотка производится в 2 кабеля. Следующий ряд наматывается после надежной фиксации предыдущего слоя.

Сетевая обмотка располагается 2-мя способами:

- с помощью 2-х обмоток, которые располагают на различных сторонах сердечника;

- с помощью провода и сердечника.

Следующий этап предусматривает проверку аппарата на наличие короткозамкнутых витков. Трансформатор подсоединяют к сети с помощью предохранителя или амперметра. Если 1-й агрегат выходит из строя, тогда в первичной обмотке есть короткозамкнутый виток. Первичная обмотка перематывается с учетом проведения качественной изоляции.

Гул, издаваемый при работе аппарата, свидетельствует о низком количестве витков первичной обмотки. Агрегат считается исправным, если он потребляет на холостом ходу менее 1 А. Вторичная обмотка наматывается с 2-х сторон сердечника. Если данный процесс производится с помощью дуг, тогда потребуется провод с сечением 15-20 мм. Допускается наматывание на свободную сторону сердечника более 60% витков. Остальная обмотка наматывается на первичный аналог. Чтобы переключать режимы работы агрегата, потребуется медный наконечник и клеммы. Первые элементы изготавливают из трубы длиной в 30 мм. В процессе работы рекомендуется устанавливать переключатель в нейтральное положение.

Вернуться к оглавлению

Самостоятельная настройка

Конструкция сварочного инвертора.

Сварка с помощью самодельного аппарата производится при нахождении значения тока и напряжения в нужных пределах. При низком сварочном токе потребуется перераспределить витки вторичной обмотки в сторону увеличения количества витков, которые намотаны на сетевой аналог. Прибор для измерения напряжения подключается к выходной обмотке устройства. Настройка осуществляется тестером (для самостоятельного контроля выходного напряжения сварки).

Чтобы получить точное значение, потребуется снять 3 точки. Сложнее настраивается измеритель тока, так как он подключается к трансформатору, сделанному своими руками. Последнее устройство представлено в виде тороидального сердечника с 2-мя обмотками. Его внешний диаметр должен равняться 40 мм. Сердечник изготавливается из трансформаторной стали либо феррита. Для другой обмотки характерно 600 витков. Она подключается к измерителю тока.

Следующий этап предусматривает настройку измерителя тока. Для этого к обмотке подключается калиброванное сопротивление на 2 секунды. Сила тока определяется по закону Ома.

Если сварочные работы производятся в разных условиях, тогда аппарат настраивается на оптимальный режим.

Затем переключатель устанавливают в нейтральное положение. Самостоятельное изготовление и настройка аппарата для сварки производится при наличии должного опыта в электричестве.

moiinstrumenty.ru

Сварочный инвертор своими руками и как его сделать максимально дешево

Намотка трансформатора медной жестью

https://www.youtube.com/watch?v=LvIyLUOzS64

Берем медную полоску жести 40 мм, толщиной 0.3 мм, начинаем делать намотку. В качестве термопрослойки подойдет обычная бумага с кассового аппарата, можно использовать и ксероксную бумагу, но она имеет немного хуже механические характеристики. Нужно чтобы она была прочная и не рвалась при намотке, более того, ее длина большая и работать будет удобнее.

Наматывать толстым проводом, как делают некоторые народные умельцы, нельзя, так как данное изобретение будет работать на высокочастотных токах, они не задействуют сердцевину в толстом проводнике. В итоге у нас получится сильный перегрев трансформатора, он не проработает даже несколько минут. Это называют «Skin эффектом» в высокочастотных приборах.

Убрать этот эффект несложно, достаточно просто использовать медную ленту, причем очень тонкую, она будет иметь большую площадь, за счет чего проводить ток и не нагреваться. Вторичную обмотку лучше будет скомпоновать из 3 полос меди, которые будут отделяться друг от друга фторопластовой прослойкой. Обмотка бумагой с кассового аппарата снова осуществляется как при первичной обмотке. Единственный недостаток такого материала – он будет темнеть при нагреве, хотя его физико-механические свойства не пропадают, поэтому пусть себе темнеет на здоровье.

Как альтернативный вариант обмотки можно использовать обычный провод ПЭВ до 0.7 мм сечением. Его основное преимущество – большое количество жил, но данный вариант не является лучше, чем медные полосы, поскольку провода имеют большие воздушные зазоры между собой. То есть, площадь сечения будет примерно на 30% меньше, чем в случае с медью. Трансформатор нужно оборудовать вентилятором, поскольку будет нагреваться обмотка в любом случае. Можно взять обычный кулер из компьютерного системного блока на 220 В и на 0.15 ампер, можно немного больше.

Создаем «инфраструктуру» нашего блока

https://www.youtube.com/watch?v=jM8nvVddFNw

Первым делом стоит позаботиться о вентиляционной системе, которая будет предохранять инвертор от перегрева. Лучше всего подойдут вентиляторы из системного блока компьютера, желательно взять из Athlon 64, Pentium 4. Сейчас их можно будет купить примерно по 3-4 доллара на разборках. Достаточно поставить 6 вентиляторов, 3 из которых нужно направить непосредственно на обмотку двигателя. Нельзя забывать о заборщиках воздуха, нужно их сделать напротив вентиляторов, чтобы не препятствовать забору.

Далее устанавливаем силовой косой мост, на двух радиаторах, верхняя часть находится на одном конце, нижнюю часть прикрутить через слюдяную прокладку на другой мост. Выводы диодов должны размещаться навстречу транзисторам. На плату припаиваются конденсаторы в количестве до 14 штук по 0.15 мк и 630 В – они уменьшат резонансные выбросы, раздавая их на всю цепь питания.

Чтобы выбросы резонировали, а потери IGBT были минимальными, нужно установить в цепочку снабберы, которые будут содержать конденсаторы С15, С16. Ставить нужно только высококачественные устройства даже на самый простой сварочный инвертор, дешевые и непроверенные модели лучше не устанавливать. Идеально подойдут для этого дела модели СВВ81 или К78-2. Дело в том, что IGBT открываются намного быстрее, а вот обратный процесс занимает много времени. В это время емкость С16 и С15 будут заряжаться через установленный диод. Другими словами, снаббер возьмет всю мощь на себя, уменьшая количество тепла примерно в 4-5 раз.

Настраиваем аппарат и подгоняем под стандарт

https://www.youtube.com/watch?v=pNwIP1Jaq_0

Самодельный сварочный инвертор своими руками изготовить несложно, самый важный и относительно сложный этап – настройка данного устройства. Для начала нужно подать питание на ШИМ, не меньше и не больше чем 15 В, параллельно подаем еще разряд на кулер, чтобы было охлаждение, проверяем синхронность.

Нужно проверить срабатывания реле замыкания резистора через 2-8 секунд запитывания нашей платы ШИМ. Вместе с тем проверяем саму плату, нужно идентифицировать наличие прямоугольных импульсов после срабатывания реле (к оптронам). Далее подаем питание на мост, таким образом можно будет убедиться в его исправности, проверять лучше при силе тока не более 100 мА, ход выставить холостой.

Устройство и схема сварочного инвертора могут быть разными, но в любом случае следует удостоверится в правильности установки фаз трансформатора. Сделать это можно 2-лучевым осциллографом. Первый луч кидаем на первички, другой на вторичку. Нужно проследить, чтобы напряжение не прыгало выше 330 В на нижнем эмиттере, посмотреть на форму сигнала. Для определения рабочей частоты нашего устройства нужно проделать следующее: понижаем частоту ШИМ до тех пор, пока на нижнем IGBT не будет видно загиб. Это значение отмечаем, записываем, потом делим число на 2, приплюсовываем частоту перенасыщения. Например, при ЧП 30 это будет 30+15=45. Получаем рабочую частоту в 45 кГц.

Если вы сделали инверторный сварочный аппарат своими руками, тогда нужно будет проверить еще наличие шума на фазах трансформатора. Их быть не должно, в ином случае нужно будет еще проверить полярность, так как легко можно ошибиться. Подавать проверочное питание на мост можно через любой бытовой прибор, желательно 2200 Ватт. Идеально подойдет электрический чайник.

Важно: мосты драйвера нужно располагать под радиатором над IGBT, но, ни в коем случае, не ставить их ближе, чем на 3 сантиметра к резисторам. Проводники, которые соединяют оптроны и ШИМ, нельзя располагать неподалеку от источника помех, они должны быть очень короткими.

Теперь инверторная сварка своими руками сделана, далее уже надо будет проводить полевые испытания и согласно полученному результату подкорректировать настройки.

Оцените статью: Поделитесь с друзьями!grounde.ru

Инверторный сварочный аппарат из старого телевизора

Многим в хозяйстве пригодился бы аппарат для электросварки деталей из черных металлов. Поскольку серийно выпускаемые сварочные аппараты довольно дороги, многие радиолюбители пытаются сделать сварочный инвертор своими руками.

У нас уже была статья о том, как изготовить сварочный полуавтомат, однако на этот раз я предлагаю еще более простой вариант самодельного сварочного инвертора из доступных деталей своими руками.

Из двух основных вариантов конструкции аппарата - со сварочным трансформатором или на основе конвертора - был выбран второй.

Действительно, сварочный трансформатор - это значительный по сечению и тяжелый магнитопровод и много медного провода для обмоток, что для многих малодоступно. Электронные же компоненты для конвертора при их правильном выборе не дефицитны и относительно дешевы.

Как я делал сварочный аппарат своими руками

С самого начала работы я поставил себе задачу создания максимально простого и дешевого сварочного аппарата с использованием в нем широко распространенных деталей и узлов.

В результате довольно длительных экспериментов с различными видами конвертора на транзисторах и тринисторах была составлена схема, показанная на рис. 1.

Простые транзисторные конверторы оказались чрезвычайно капризными и ненадежными, а тринисторные без повреждения выдерживают замыкание выхода до момента срабатывания предохранителя. Кроме того, тринисторы нагреваются значительно меньше транзисторов.

Как легко видеть, схемное решение не отличается оригинальностью - это обычный однотактный конвертор, его достоинство - в простоте конструкции и отсутствии дефицитных комплектующих, в аппарате использовано много радиодеталей от старых телевизоров.

И, наконец, он практически не требует налаживания.

Схема инверторного сварочного аппарата представлена ниже:

| Пределы регулирования сварочного тока, А | 40...130 |

| Максимальное напряжение на электроде на холостом ходу, В | 90 |

| Максимальный потребляемый от сети ток, А | 20 |

| Напряжение в питающей сети переменного тока частотой 50 Гц, В | 220 |

| Максимальный диаметр сварочного электрода, мм | 3 |

| Продолжительность нагрузки (ПН), %, при температуре воздуха 25°С и выходном токе100A130A | 6040 |

| Габариты аппарата, мм | 350х180х105 |

| Масса аппарата без подводящих кабелей и электрододержателя, кг | 5,5 |

Род сварочного тока - постоянный, регулирование - плавное. На мой взгляд, это наиболее простой сварочный инвертор, который можно собрать своими руками.

При сварке встык стальных листов толщиной 3 мм электродом диаметром 3 мм установившийся ток, потребляемый аппаратом от сети, не превышает 10 А. Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Маленькая хитрость: собранная своими руками схема сварочного инвертора позволяет соединять делати из тонкой жести. Для этого нужно поменять полярность сварочного тока.

Сетевое напряжение выпрямляет диодный мост VD1-VD4. Выпрямленный ток, протекая через лампу HL1, начинает заряжать конденсатор С5. Лампа служит ограничителем зарядного тока и индикатором этого процесса.

Сварку следует начинать только после того, как лампа HL1 погаснет. Одновременно через дроссель L1 заряжаются конденсаторы батареи С6-С17. Свечение светодиода HL2 показывает, что аппарат включен в сеть. Тринистор VS1 пока закрыт.

При нажатии на кнопку SB1 запускается импульсный генератор на частоту 25 кГц, собранный на однопереходном транзисторе VT1. Импульсы генератора открывают тринистор VS2, который, в свою очередь, открывает соединенные параллельно тринисторы VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1. Цепь дроссель L2 - первичная обмотка трансформатора Т1 - конденсаторы С6-С17 представляет собой колебательный контур.

Когда направление тока в контуре меняется на противоположное, ток начинает протекать через диоды VD8, VD9, а тринисторы VS3-VS7 закрываются до следующего импульса генератора на транзисторе VT1.

Далее процесс повторяется.

Импульсы, возникающие на обмотке III трансформатора Т1, открывают тринистор VS1. который напрямую соединяет сетевой выпрямитель на диодах VD1 - VD4 с тринисторным преобразователем.

Светодиод HL3 служит для индикации процесса генерации импульсного напряжения. Диоды VD11-VD34 выпрямляют сварочное напряжение, а конденсаторы С19 - С24 - его сглаживают, облегчая тем самым зажигание сварочной дуги.

Выключателем SA1 служит пакетный или иной переключатель на ток не менее 16 А. Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата.

Вентилятор ВН-2 (с электродвигателем М1 по схеме) обеспечивает принудительное охлаждение узлов устройства. Менее мощные вентиляторы использовать не рекомендуется, или их придется устанавливать несколько. Конденсатор С1 - любой, предназначенный для работы при переменном напряжении 220 В.

Выпрямительные диоды VD1-VD4 должны быть рассчитаны на ток не менее 16 А и обратное напряжение не менее 400 В. Их необходимо установить на пластинчатые уголковые теплоотводы размерами 60x15 мм толщиной 2 мм из алюминиевого сплава.

Вместо одиночного конденсатора С5 можно использовать батарею из нескольких параллельно включенных на напряжение не менее 400 В каждый, при этом емкость батареи может быть больше указанной на схеме.

Дроссель L1 выполнен на стальном магнитопроводе ПЛ 12,5x25-50. Подойдет и любой другой магнитопровод такого же или большего сечения при выполнении условия размещаемости обмотки в его окне. Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!). Магнитопровод должен иметь немагнитный зазор 0,3...0,5 мм. Индуктивность дросселя - 40±10 мкГн.

Конденсаторы С6-С24 должны обладать малым тангенсом угла диэлектрических потерь, а С6-С17 - еще и рабочим напряжением не менее 1000 В. Наилучшие из испытанных мною конденсаторов - К78-2, применявшиеся в телевизорах. Можно использовать и более широко распространенные конденсаторы этого типа другой емкости, доведя суммарную емкость до указанной в схеме, а также пленочные импортные.

Попытки использовать бумажные или другие конденсаторы, рассчитанные на работу в низкочастотных цепях, приводят, как правило, к выходу их из строя через некоторое время.

Тринисторы КУ221 (VS2-VS7) желательно использовать с буквенным индексом А или в крайнем случае Б или Г. Как показала практика, во время работы аппарата заметно разогреваются катодные выводы тринисторов, из-за чего не исключено разрушение паек на плате и даже выход из строя тринисторов.

Надежность будет выше, если на вывод катода тринисторов надеть либо трубки-пистоны, изготовленные из луженой медной фольги толщиной 0,1...0,15 мм, либо бандажи в виде плотно свернутой спирали из медной луженой проволоки диаметром 0,2 мм и пропаять по всей длине. Пистон (бандаж) должен покрывать вывод на всю длину почти до основания. Паять надо быстро, чтобы не перегреть тринистор.

У Вас наверняка возникнет вопрос: а нельзя ли вместо нескольких сравнительно маломощных тринисторов установить один мощный? Да, это возможно при использовании прибора, превосходящего (или хотя бы сравнимого) по своим частотным характеристикам тринисторы КУ221А. Но среди доступных, например, из серий ТЧ или ТЛ, таких нет.

Переход же на низкочастотные приборы заставит понизить рабочую частоту с 25 до 4...6 кГц, а это приведет к ухудшению многих важнейших характеристик аппарата и громкому пронзительному писку при сварке.

При монтаже диодов и тринисторов применение теплопроводящей пасты является обязательным.

Кроме этого, установлено, что один мощный тринистор менее надежен, чем несколько включенных параллельно, поскольку им легче обеспечить лучшие условия отведения тепла. Достаточно группу тринисторов установить на одну теплоотводящую пластину толщиной не менее 3 мм.

Поскольку токоуравнивающие резисторы R14-R18(C5-16 В) при сварке могут сильно разогреваться, их перед монтажом необходимо освободить от пластмассовой оболочки путем обжига или нагревания током, значение которого необходимо подобрать экспериментально.

Диоды VD8 и VD9 установлены на общем теплоотводе с тринисторами, причем диод VD9 изолирован от теплоотвода слюдяной прокладкой. Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б.

Дроссель L2 представляет собой бескаркасную спираль из 11 витков провода сечением не менее 4 мм2 в термостойкой изоляции, намотанную на оправке диаметром 12...14 мм.

Дроссель во время сварки сильно разогревается, поэтому при намотке спирали следует обеспечить между витками зазор 1...1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора.  Рис. 2 Магнитопровод трансформатора

Рис. 2 Магнитопровод трансформатора

Т1 составлен из трех сложенных вместе магнитопроводов ПК30х16 из феррита 3000НМС-1 (на них выполняли строчные трансформаторы старых телевизоров).

Первичная и вторичная обмотки разделены на две секции каждая (см. рис. 2), намотанные проводом ПСД1,68х10,4 в стеклотканевой изоляции и соединенные последовательно согласно. Первичная обмотка содержит 2x4 витка, вторичная - 2x2 витка.

Секции наматывают на специально изготовленную деревянную оправку. От разматывания витков секции предохраняют по два бандажа из луженой медной проволоки диаметром 0,8...1 мм. Ширина бандажа - 10...11 мм. Под каждый бандаж подкладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани.

После намотки бандажи пропаивают.

Один из бандажей каждой секции служит выводом ее начала. Для этого изоляцию под бандажом выполняют так, чтобы с внутренней стороны он непосредственно соприкасался с началом обмотки секции. После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его.

Следует иметь в виду, что в наиболее тяжелом тепловом режиме работает обмотка I. По этой причине при наматывании ее секций и при сборке следует между наружными частями витков предусмотреть воздушные зазоры, вкладывая между витками короткие, смазанные теплостойким клеем, вставки из стеклотекстолита.

Вообще, при изготовлении трансформаторов для инверторной сварки своими руками всегда оставляйте воздушные зазоры в обмотке. Чем их больше, тем эффективнее отведение тепла от трансформатора и ниже вероятность спалить аппарат.

Здесь уместно отметить также, что секции обмоток, изготовленные с упомянутыми вставками и прокладками проводом того же сечения 1,68x10,4 мм2 без изоляции, будут в тех же условиях охлаждаться лучше.

Далее обе секции первичной обмотки складывают вместе одну на другую так, чтобы направления их намотки (отсчитываемые от их концов) были противоположными, а концы находились с одной стороны (см. рис. 2).

Соприкасающиеся бандажи соединяют пайкой, причем к передним, служащим выводами секций, целесообразно припаять медную накладку в виде короткого отрезка провода, из которого выполнена секция.

В результате получается жесткая неразъемная первичная обмотка трансформатора.

Вторичную изготовляют аналогично. Разница только в числе витков в секциях и в том, что необходимо предусмотреть вывод от средней точки. Обмотки устанавливают на магнитопровод строго определенным образом - это необходимо для правильной работы выпрямителя VD11 - VD32.

Направление намотки верхней секции обмотки I (если смотреть на трансформатор сверху) должно быть против часовой стрелки, начиная от верхнего вывода, который необходимо подключить к дросселю L2.

Направление намотки верхней секции обмотки II, наоборот, - по часовой стрелке, начиная от верхнего вывода, его подключают к блоку диодов VD21-VD32.

Обмотка III представляет собой виток любого провода диаметром 0,35...0,5 мм в теплостойкой изоляции, выдерживающей напряжение не менее 500 В. Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки.

Для обеспечения электробезопасности сварочного аппарата и эффективного охлаждения потоком воздуха всех элементов трансформатора очень важно выдержать необходимые зазоры между обмотками и магнитопроводом. При сборке инвертора сварочного своими руками большинство самодельщиков совершают одну и ту же ошибку: недооценивают важность охлаждения транса. Этого делать нельзя.

Эту задачу выполняют четыре фиксирующие пластины, закладываемые в обмотки при окончательной сборке узла.  Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рисунке.

Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рисунке.

После окончательной регулировки пластины целесообразно закрепить термостойким клеем. Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода.

Перед монтажом трансформатора на основание между половинами каждого из трех комплектов магнитопровода необходимо вложить немагнитные прокладки из электрокартона, гетинакса или текстолита толщиной 0,2...0,3 мм.

Для изготовления трансформатора можно использовать магнитопроводы и других типоразмеров сечением не менее 5,6 см2. Подойдут, например, Ш20х28 или два комплекта Ш 16x20 из феррита 2000НМ1.

Обмотку I для броневого магнитопровода изготовляют в виде единой секции из восьми витков, обмотку II - аналогично описанному выше, из двух секций по два витка. Сварочный выпрямитель на диодах VD11-VD34 конструктивно представляет собой отдельный блок, выполненный в виде этажерки:

Она собрана так, что каждая пара диодов оказывается помещенной между двумя теплоотводящими пластинами размерами 44x42 мм и толщиной 1 мм, изготовленными из листового алюминиевого сплава.

Весь пакет стянут четырьмя стальными резьбовыми шпильками диаметром 3 мм между двух фланцев толщиной 2 мм (из такого же материала, что и пластины), к которым винтами прикреплены с двух сторон две платы, образующие выводы выпрямителя.

Все диоды в блоке ориентированы одинаково - выводами катода вправо по рисунку - и впаяны выводами в отверстия платы, которая служит общим плюсовым выводом выпрямителя и аппарата в целом. Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме.

Учитывая большой общий ток, протекающий через выпрямитель, каждый из трех его выводов выполнен из нескольких отрезков провода длиной 50 мм, впаянных каждый в свое отверстие и соединенных пайкой на противоположном конце. Группа из десяти диодов подключена пятью отрезками, из четырнадцати - шестью, вторая плата с общей точкой всех диодов - шестью.

Провод лучше использовать гибкий, сечением не менее 4 мм.

Таким же образом выполнены сильноточные групповые выводы от основной печатной платы аппарата.

Платы выпрямителя изготовлены из фольгированного стеклотекстолита толщиной 0,5 мм и облужены. Четыре узкие прорези в каждой плате способствуют уменьшению нагрузок на выводы диодов при температурных деформациях. Для этой же цели выводы диодов необходимо отформовать, как показано на рисунке выше.

В сварочном выпрямителе можно также использовать более мощные диоды КД2999Б, 2Д2999Б, КД2997А, КД2997Б, 2Д2997А, 2Д2997Б. Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять - в одном плече, четыре - в другом).

Площадь пластин теплоотвода осталась прежней, толщину их оказалось возможным увеличить до 2 мм. Диоды были размещены не попарно, а по одному в каждом отсеке.

Все резисторы (кроме R1 и R6), конденсаторы С2-С4, С6-С18, транзистор VT1, тринисторы VS2 - VS7, стабилитроны VD5-VD7, диоды VD8-VD10 смонтированы на основной печатной плате, причем тринисторы и диоды VD8, VD9 установлены на теплоотводе, привинченном к плате, изготовленной из фольгированного текстолита толщиной 1.5 мм: Рис. 5. Чертеж платы

Рис. 5. Чертеж платы

Масштаб чертежа платы - 1:2, однако плату несложно разметить, даже не пользуясь средствами фотоувеличения, поскольку центры почти всех отверстий и границы почти всех фольговых площадок расположены по сетке с шагом 2,5 мм.

Большой точности разметки и сверления отверстий плата не требует, однако следует помнить что отверстия в ней должны совпадать с соответствующими отверстиями в теплоотводящей пластине.

Перемычку в цепи диодов VD8, VD9 изготовляют из медного провода диаметром 0,8...1 мм. Припаивать ее лучше со стороны печати. Вторую перемычку из провода ПЭВ-2 0,3 можно расположить и на стороне деталей.

Групповой вывод платы, обозначенный на рис. 5 буквами Б, соединяют с дросселем L2. В отверстия группы В впаивают проводники от анодов тринисторов. Выводы Г соединяют с нижним по схеме выводом трансформатора Т1, а Д - с дросселем L1.

Отрезки провода в каждой группе должны быть одинаковой длины и одинакового сечения (не менее 2,5 мм2).  Рис. 6 Теплоотвод

Рис. 6 Теплоотвод

Теплоотвод представляет собой пластину толщиной 3 мм с отогнутым краем (см. рис. 6).

Лучший материал для теплоотвода - медь (или латунь). В крайнем случае, при отсутствии меди, можно использовать пластину из алюминиевого сплава.

Поверхность со стороны установки деталей должна быть ровной, без зазубрин и вмятин. В пластине просверлены отверстия с резьбой для сборки ее с печатной платой и крепления элементов. Через отверстия без резьбы пропущены выводы деталей и соединительные провода. Через отверстия в отогнутом крае пропущены анодные выводы тринисторов. Три отверстия М4 в теплоотводе предназначены для его электрического соединения с печатной платой. Для этого использованы три латунных винта с латунными гайками.

После окончательной регулировки аппарата соединения пропаивают.  Рис. 7 Чертеж теплоотвода в сборе с платой

Рис. 7 Чертеж теплоотвода в сборе с платой

Теплоотвод привинчивают к печатной плате со стороны деталей с зазором 3,2 мм (это высота стандартной гайки М4). После этого монтируют резисторы R7-R11, R14-R19, тринисторы VS2-VS7 и диоды VD8, VD9.

Указанную на схеме емкость батареи конденсаторов С19-С24 следует считать минимально необходимой. При большей емкости зажигание дуги облегчается.

Резисторы крепят на длинных выводах с целью их наилучшего охлаждения.  Рис. 8. Размещение узлов

Рис. 8. Размещение узлов

Однопереходный транзистор VT1 обычно проблем не вызывает, однако некоторые экземпляры при наличии генерации не обеспечивают, необходимую для устойчивого открывания тринистора VS2, амплитуду импульсов.

Все узлы и детали сварочного аппарата установлены на пластину-основание из гетинакса толщиной 4 мм (подойдет также текстолит толщиной 4...5 мм) на одной его стороне. В центре основания прорезано круглое окно для крепления вентилятора; он установлен с той же его стороны.

Диоды VD1-VD4, тринистор VS1 и лампа HL1 смонтированы на уголковых кронштейнах. При установке трансформатора Т1 между соседними магнитопроводами следует обеспечить воздушный зазор 2 мм Каждый из зажимов для подключения сварочных кабелей представляет собой медный болт М10 с медными гайками и шайбами.

Головкой болта изнутри прижат к основанию медный угольник, дополнительно зафиксированный от проворачивания винтом М4 с гайкой. Толщина полки угольника - 3 мм. Ко второй полке болтом или пайкой подключен внутренний соединительный провод.

Сборку печатная плата-теплоотвод устанавливают деталями к основанию на шести стальных стойках, согнутых из полосы шириной 12 и толщиной 2 мм.

На лицевую сторону основания выведены ручка тумблера SA1, крышка держателя предохранителя, светодиоды HL2, HL3, ручка переменного резистора R1, зажимы для сварочных кабелей и кабеля к кнопке SB1.

Кроме этого, к лицевой стороне прикреплены четыре стойки-втулки диаметром 12 мм с внутренней резьбой М5, выточенные из текстолита. К стойкам прикреплена фальшпанель с отверстиями для органов управления аппаратом и защитной решеткой вентилятора.

Фальшпанель можно изготовить из листового металла или диэлектрика толщиной 1... 1,5 мм. Я вырезал ее из стеклотекстолита. Снаружи к фальшпанели привинчены шесть стоек диаметром 10мм, на которые наматывают сетевой и сварочные кабели по окончании сварки.

На свободных участках фальшпанели просверлены отверстия диаметром 10 мм для облегчения циркуляции охлаждающего воздуха.  Рис. 9. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Рис. 9. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Собранное основание помещено в кожух с крышкой, изготовленный из листового текстолита (можно использовать гетинакс, стеклотекстолит, винипласт) толщиной 3...4 мм. Отверстия для выхода охлаждающего воздуха расположены на боковых стенках.

Форма отверстий значения не имеет, но для безопасности лучше, если они будут узкими и длинными.

Общая площадь выходных отверстий не должна быть менее площади входного. Кожух снабжен ручкой и плечевым ремнем для переноски.

Электрододержатель конструктивно может быть любым, лишь бы он обеспечивал удобство работы и легкую замену электрода.

На ручке электрододержателя нужно смонтировать кнопку (SB1 по схеме) в таком месте, чтобы сварщик мог легко удерживать ее нажатой даже рукой в рукавице. Поскольку кнопка находится под напряжением сети, необходимо обеспечить надежную изоляцию как самой кнопки, так и подключенного к ней кабеля.

P.S. Описание процесса сборки заняло много места, но на самом деле все гораздо проще, чем кажется. Любой, кто хоть раз держал в руках паяльник и мультиметр, без проблем сможет собрать этот сварочный инвертор своими руками.

electro-shema.ru

Инвертор сварочный своими руками: схема и как сделать?

Сравнительно недавно в помощь профессиональным сварщикам или любителям пришел простой и эффективный сварочный аппарат – инвертор. При одинаковых характеристиках с другим оборудованием аппаратами, сварочный инвертор имеет вес, что в несколько раз меньше.

Сначала ток поступает на выпрямитель, после этого он сглаживается фильтром, после чего получается постоянный ток. Через транзисторы, постоянный ток снова становится переменным, но его частота уже не 50Гц, а 20-50кГц.

После этого, напряжение понижается до 70-90В, а сила тока доводится до 200А, все это позволяет то, что сварочный аппарат данного типа во многом выигрывает по сравнению с другими аппаратами. Ремонт такого оборудования более сложный, так как в нем много электроники.

Практически все схемы такого оборудования одинаковы, вот одна из них.

Схема сварочного инвертора

На фото пример реализации самоделки

Благодаря тому, что инвертор работает по принципу преобразования высокочастотных токов, а не преобразования ЭДС, есть возможность максимально уменьшить его размер и вес, но чтобы провести его ремонт, надо иметь знания в области электротехники.

Если сварочный аппарат, что выдает ток 160А, весит около 15-18 кг, то такой же по характеристикам инвертор будет весить около 250 г, ремонт инвертора можно выполнить самостоятельно.

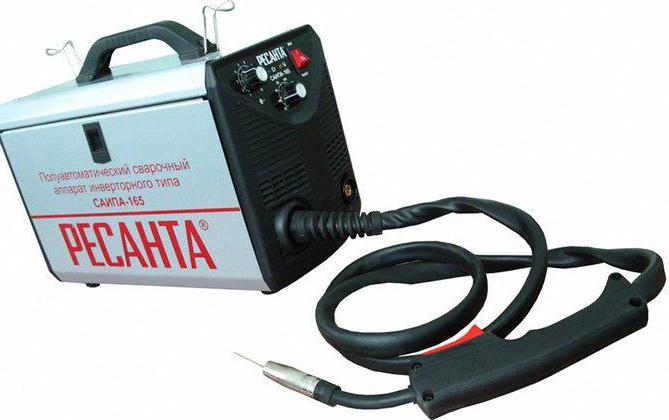

Как обычный инвертор, так и инвертор полуавтомат можно сделать своими руками. Инвертор полуавтомат в своем комплекте обычно имеет кроме источника тока, еще и механизм подачи проволоки, рукав для подачи газа и проволоки, а также горелку.

Сделать самодельный полуавтомат сложнее, чем обычный аппарат, так как вам понадобится еще конструировать и механизм для подачи проволоки.

Но если вы все-таки решили сделать инвертор полуавтомат своими руками, то такая мелочь вас не остановит на пути к достижению своей цели. Чтобы найти схемы полуавтомата, можно использовать специальную литературу или интернет. Так как полуавтомат имеет еще и подающее устройство, оно также может выходить из строя и может понадобиться его ремонт.

Рекомендуем ознакомиться с процессом проведения сварочных работ своими руками – полезно новичкам.

Преимущества и недостатки

Одним из главных плюсов, что имеет такой сварочный аппарат, является его небольшой вес. При работе таким оборудованием можно использовать как электроды для постоянного, так и для переменного тока, поэтому можно варить чугун и цветные металлы.

Сварочный ток можно регулировать в широком диапазоне, что позволяет использовать аргонодуговую сварку неплавящимся электродом.

Если использовать инвертор полуавтомат, то весь процесс упрощается за счет его частичной автоматизации. Полуавтомат инвертор также в несколько раз меньше и легче, чем его аналоги.

Наличие такой функции, как «Hot start» позволяет во время зажигания дуги подавать максимальный ток, а функция «Anti-Sticking» позволят снизить ток к минимальному значению, при возникновении короткого замыкания, все это позволяет проще зажигать дугу и не залипать электроду во время работы. Такой аппарат вполне можно сделать своими руками.

Как просто инвертор, так и полуавтомат имеют общий недостаток — их цена в 2-3 раза выше, чем у аналогичных трансформаторных аппаратов. Такой аппарат боится пыли, поэтому чтобы продлить их срок службы и не делать дополнительный ремонт, необходимо проводить чистку раз в 5-6 месяцев, это зависит от интенсивности его применения.

Такое оборудование боится мороза, поэтому работать им при температуре меньше, чем 15 градусов мороза нельзя. Еще одним недостатком и неудобством во время работы является то, что для подключения такого оборудования, можно использовать кабель, длина которого не больше 2,5 метра.

Поэтапные работы

Если вы решили сделать такой инвертор своими руками, то стоит понимать, что это такой же трансформатор, что используется в микроволновой печи. Состоит он из двух катушек, на которые намотан изолированный медный провод. Одна из обмоток является первичной, а другая вторичной.

За счет того, что количество витков разное, ток подается на первичную катушку, а затем при помощи индукции во вторичной катушке, напряжение уменьшается, а сила тока возрастает в несколько раз.

Использовать сразу трансформатор из микроволновки нельзя, его необходимо переделать. Это объясняется тем, что в микроволновой печи он вырабатывает напряжение в несколько тысяч вольт, а чтобы работал сварочный аппарат, он должен быть намного меньшим.

Нам надо добиться, чтобы сила тока увеличилась, а напряжение уменьшилось. Надо учитывать, что если получится большая сила тока, то электрод будет гореть и портить металл, а при малом токе качество сварки будет плохим. Чтобы не выполнять ремонт оборудования сразу после его создания, необходимо правильно провести расчеты.

Перематывать своими руками необходимо вторичную обмотку, для этого сначала надо аккуратно снять старую обмотку. Наматывать необходимо повод, что покрыт эмалью, все надо делать осторожно, витки ложить один к одному и не повредить при этом первичную катушку. Говорить о толщине провода и количестве витков не будем, так как все зависит от того, какой трансформатор вы будете переделывать.

Чтобы их посчитать, можно воспользоваться школьным учебником физики или можно использовать специальные онлайн-калькуляторы, найти их несложно.

После того как вы намотаете необходимое количество витков, все надо покрыть специальным токоизоляционным лаком.

Подбираем корпус и соединяем катушки

Если вы делаете самодельный аппарат, вам необходимо подыскать для этого соответствующий корпус. В подобранный корпус надежно крепим один трансформатор за другим, после чего соединяют их первичные и вторичные катушки.

При создании инверторов, надо первичные обмотки соединять параллельно, а вторичные последовательно. Такая конструкция позволит получать ток под нагрузкой около 60А, а напряжение на выходе около 40 В, этого достаточно, чтобы выполнять сварочные работы по дому.

Создаем систему охлаждения

Во время работы инверторов они сильно нагреваются, поэтому их надо хорошо охлаждать. В данном случае придерживаемся такой схемы: по обеим бокам корпуса, напротив трансформаторов, устанавливаем вентиляторы, их можно взять из старого компьютера, установить надо так, чтобы они работали на вытяжку.

Чтобы обеспечить не только удаление теплого воздуха, но и поступление свежего, в корпусе своими руками надо сделать несколько десятков отверстий. Кабель можно приобрести в магазине, а держак можно сделать своими руками или тоже приобрести уже готовый.

При создании полуавтомата, вам понадобится баллон для газа. В этом случае, можно использовать, например, баллон от старого углекислотного огнетушителя или приобрести готовый баллон в магазине.

Особенности использования самоделки

После того как вы его подключите в сеть, контроллер автоматически задаст величину сварочного тока, если напряжение провода будет меньше ста вольт, то это указывает на то, что устройство неисправно.

Рекомендуется на корпусе установить дополнительный вентилятор. Работать таким аппаратом проще, чем трансформаторным Качество шва получается лучше, особенно у новичков.

При помощи инверторов, можно сваривать не только черный, но и цветные металлы, а также тонкие листы. Если у вас есть определенные навыки работы и элементарные знания электротехники, то сделать своими руками сварочный инвертор вы сможете за один день. В среднем для покупки его компонентов, вам понадобится около 1000-1500 рублей, многие детали у вас могут быть дома.

Пример: потребляет 32 А, работает от 220В, выдает до 250А

Если у вас достаточно глубокие знания электротехники и есть соответствующие навыки работы, то можно создать своими руками более сложный, но и более совершенный инвертор. Рассмотрим, как сделать основные его детали, а именно трансформатор, блок питания и непосредственно сварочный трансформатор.

Рисунок 1. Схема блока питания

Для трансформатора используют феррит Ш 7*7 или 8*8. Первичная обмотка состоит из провода диаметром 0,3 мм в количестве ста витков, вторая вторичная обмотка имеет 15 витков диаметром 2 мм, третья вторичная обмотка имеет 15 витков диаметром 0,2 мм; четвертая вторичная обмотка — 20 витков диаметром 0,35 мм. Чтобы создать постоянное напряжение обмотки, надо укладывать по всей ширине.

Рис.2 Схема инвертора

Для создания трансформатора с частотой 41кГц, надо купить два Ш20х28 2000нм, для обеспечения зазора, можно взять бумагу. Применяется лента из меди 10кв мм х 30 кв. мм и выполняется 12вит х 4вит. Для создания обмотки берут медь 40х0,25 мм, в качестве изоляции можно использовать лощеную бумагу

Для вторичной обмотки применяется жесть из меди, а для изолирования слоев, укладывают фторопластовую ленту.

Для создания дросселя L2 на феррит Ш20х28, наматывают 5 витков провода сечением 25мм2, для обеспечения зазора используют два слоя бумаги. Для создания токового трансформатора, берут два кольца К30х18х7. В качестве первичной обмотки, провод продевают через кольцо, а для создания вторички, наматывают 85 витков провода сечением 0,5 мм.

Как видите, для того, чтобы создать сварочный инвертор своими руками, не требуется наличие специального оборудования или дорогостоящих деталей, все можно сделать своими руками, а если вы сделаете инвертор самостоятельно, то и провести его ремонт вам не составит никакого труда.

У нас также имеется ряд статей, которые посвящены производству оборудования собственными силами, смотрите подробней обзорную статью про изготовление дровокола и мотобура, инструменты которые необходимы на дачном участке.Если решили делать собственными силами фундамент, тогда рекомендуем узнать по этой ссылке про изготовлении бетонного вибратора.

strojkarkas.com