Технология воздушно плазменной резки металлов. Аппарат воздушно плазменной резки

Как пользоваться аппаратом воздушно-плазменной резки?

Оборудование для воздушно-плазменной резки все чаще применяется на небольших предприятиях, в маленьких мастерских и даже частными лицами – эти аппараты не такие мощные и универсальные, как установленные на крупных промышленных предприятиях, но они позволяют эффективно и качественно решать круг задач по обработке металла. Кроме того, за ними большой плюс – они мобильны.

1 Принцип работы воздушно-плазменной установки

Любая установка для воздушно-плазменной резки, переносная или промышленная, работает по следующему принципу. При запуске устройства между электродом его резака (плазмотрона) и разрезаемым металлом либо соплом того же резака образуется электрическая дуга, называемая дежурной и имеющая температуру до 5000 °C. Сразу после этого в сопло под давлением подается газ.

Рекомендуем ознакомиться

В результате температура дуги возрастает до 20 000 °C, что, в свою очередь, приводит к ионизации газа и преобразованию его в низкотемпературную плазму (по-другому высокотемпературный газ). Газовая струя продолжает нагреваться от дуги, и ее ионизация при этом возрастает, что завершается повышением температуры плазмы до 30 000 °C. В этот момент происходит электрический пробой через струю газа (плазмы), который в ионизированном состоянии при такой температуре превращается в проводник между обрабатываемым металлом и электродом плазмотрона.

То есть зажигается другая электрическая дуга, так называемая рабочая. Дежурная при этом сразу отключается. Воздушно-плазменная установка переходит в рабочий режим. При этом скорость выхода плазмы из сопла резака может достигать 500–1500 м/с. Ионизированная струя газа ярко светится, попадая на заготовку в месте реза, разогревает ее локально и плавит, как показано на видео.

Газы, используемые для создания плазмы:

- воздух;

- азот;

- кислород;

- аргон;

- водород;

- водяной пар.

Во всех плазменных установках применяют удаление с поверхности выполняемого реза расплавленных частиц металла и охлаждение сопла. Это производится потоком газа либо жидкости. Мощные стационарные промышленные установки способны разрезать металл толщиной до 200 мм.

2 Основные типы оборудования и виды аппаратов для ручной резки

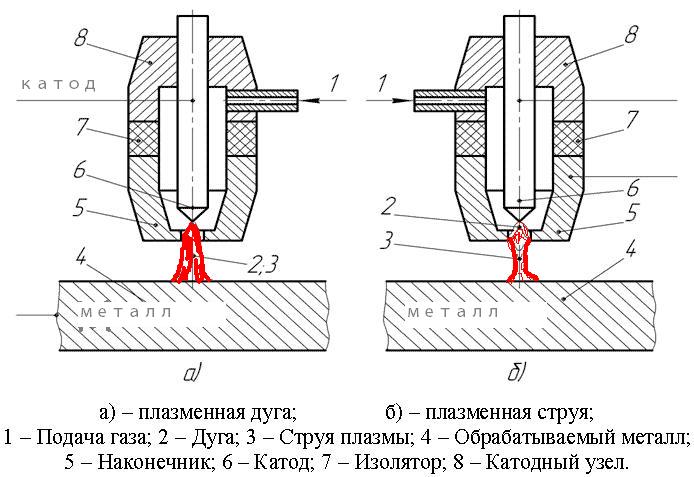

Все оборудование делится на устройства косвенного действия, предназначенное для резки бесконтактным способом, и прямого действия – для контактной. Первый тип применяют в основном для обработки различных неметаллических материалов (как на видео). В них дежурная дуга образуется между соплом и электродом плазмотрона.

Оборудование прямого действия применяют для резки различных металлов и их сплавов. При работе разрезаемая заготовка подключается к плюсовому выходу плазменного устройства, становясь частью его электрической схемы. Все аппараты для ручной резки металлов являются устройствами второго типа – прямого действия. В них для создания плазмы, охлаждения сопла и обдува поверхности реза обычно используют воздух, подаваемый из баллона или от компрессора. Аппараты бывают инверторные и трансформаторные.

Первые, по сравнению со вторыми, компактны, эстетичны, потребляют меньше электроэнергии и мало весят, что немаловажно при работах на выезде. У них также выше на 30 % КПД и более стабильная электрическая дуга. Однако инверторы менее мощные и довольно чувствительны к перепадам напряжения в сети. Трансформаторы более надежны и долговечны, не боятся скачков питания и их можно использовать для резки металлов большей толщины.

Чтобы правильно выбрать аппарат для резки металлов, следует точно определить тот круг работ, для которых его предполагается использовать. А именно: с какими заготовками надо будет работать, какой толщины, из какого металла, какова ожидаемая интенсивность загрузки устройства.

3 Резка своими руками – начнем с основ

Прежде, чем приступать к работе, следует позаботиться о мерах безопасности. Надо убедиться, что напряжение питающей сети именно то, на которое рассчитан аппарат (380 В либо 220 В), а проводники сети и ее защита выдержат нагрузку, создаваемую устройством. Затем надо позаботиться о добротном заземлении рабочей подставки или стола, окружающих металлических предметов и розетки (сделайте это своими руками!).

Нужно проверить, что силовые кабели и аппарат воздушно-плазменной резки в идеальном рабочем состоянии и не имеют повреждений. Подключать оборудование к сети следует через УЗО (устройство защитного отключения). Чтобы уберечь себя от травмирования и возможных профзаболеваний, работать надо в специальной экипировке:

- щитке или очках сварщика, имеющих стекла с затемнением 4–5 класса;

- в перчатках, куртке и штанах из плотного материала, хорошо закрывающих тело;

- в закрытой обуви;

- желательно в респираторе или маске.

Подключив своими руками все элементы устройства, в соответствии с инструкцией к нему, следует установить аппарат в таком месте и таким образом, чтобы его корпус хорошо охлаждался и на него не попадали брызги расплавленного металла. Подсоединение к оборудованию компрессора или баллона со сжатым газом должно быть выполнено через масло- и влагоотделитель. Эти вещества, попав в камеру плазмотрона, могут привести к его поломке и даже взрыву.

Необходимо отрегулировать давление газа, подаваемого в плазмотрон – оно должно соответствовать характеристикам аппарата. При избыточном давлении некоторые детали плазмотрона могут прийти в негодность, а при недостаточном – поток плазмы будет нестабильным и часто прерывающимся. Когда необходимо резать емкости, где ранее хранились горючие или легковоспламеняющиеся материалы, их следует тщательно очистить. Если на поверхности заготовки, которую надо обработать, есть масляные пятна, окалина или ржавчина, их лучше удалить, так как при нагреве они могут выделять ядовитые пары.

Чтобы рез выходил ровным, без наплывов и окалины, как это показано на видео, требуется правильно подобрать скорость резки и силу тока. В ниже представленных таблицах приведены оптимальные значения этих параметров для различных металлов и их толщин.

При отсутствии опыта подобрать скорость перемещения резака своими руками будет сложно. Поэтому поначалу рекомендуется ориентироваться на следующее: вести плазмотрон следует так, чтобы с противоположной обрабатываемой стороны металла были видны вылетающие искры, как это показано на видео. Отсутствие искр будет свидетельствовать о том, что плазма еще не разрезала заготовку насквозь. В то же время следует иметь в виду, что чрезмерно медленное перемещение резака оказывает негативное влияние на качество реза – на кромках металла появляются наплывы и окалина. Кроме того, плазма может нестабильно гореть и даже гаснуть.

4 Как правильно пользоваться аппаратом?

Сначала зажигают электрическую дугу. Перед этим надо продуть плазмотрон воздухом, тем самым удалив из него инородные частицы и случайный конденсат. Для этого нажимаем, а потом отпускаем кнопку зажигания дуги. У аппарата при этом запускается режим продувки. Выждав около 30 секунд, нажимаем и уже удерживаем кнопку поджига. Между наконечником сопла плазмотрона и электродом должна зажечься дежурная дуга. Горит она, как правило, 2 секунды. За это время надо зажечь рабочую (основную) дугу.

Она должна образоваться автоматически в результате процессов, описанных выше, но чтобы это произошло, плазмотрон необходимо держать достаточно близко от поверхности металла, но ни в коем случае не касаться его.

- у подаваемого воздуха недостаточное давление;

- плазматрон собран неправильно;

- иные неполадки.

Также бывает, что рабочая дуга гаснет в процессе работы. Чаще всего, это случается из-за несоблюдения нужного расстояния между поверхностью металлов и плазмотроном, а также когда изношен электрод последнего.

Соблюдение расстояния между поверхностью металлов и плазмотроном при резке своими руками является не менее сложной задачей, чем выдерживание нужной скорости обработки. Оптимальное расстояние составляет всего 1,6–3 мм. Работая руками, постоянно удерживать резак на такой высоте довольно сложно, тем более, что касаться поверхности металла плазмотроном нельзя. Руку периодически сбивает дыхание или невольные движения тела, и рез в результате получается неровным. Чтобы соблюдать нужное расстояние, пользуются специальными упорами (как показано на видео), которые надевают на сопло.

При резке своими руками также следует обращать внимание на угол, под которым надо держать плазмотрон относительно металла. Он должен быть строго перпендикулярен поверхности заготовки. В зависимости от вида обрабатываемого металла допускаются отклонения от прямого угла в 10–50°. Когда заготовка очень тонкая, плазмотрон можно вести под незначительным углом, иначе тонкий металл в процессе резки будет сильно деформирован.

При воздушно-плазменном раскрое своими руками также важно помнить, что в процессе работы расплавленный металл не должен попадать на кабели, шланги и сопло плазмотрона. И главное – необходимо соблюдать технику безопасности.

Воздушно плазменная резка металлов: аппараты, установки

Одним из самых эффективных современных методов обработки металлов является воздушно-плазменная резка.

Под понятием воздушно-плазменной резки подразумевают процесс, при котором плавление металла происходит посредством высокотемпературного ионизированного газа, подаваемого под давлением.

Использование плазморезов (это установка для сварки) отличается простотой эксплуатации и доступно не только профессионалам, но и домашним мастерам, предпочитающим делать своими руками резку металла.

С применением воздушно-плазменного вида сварки качество резки металлических материалов повысилось в разы:

- тепловая деформация отсутствует, кромка металла стала идеально ровной;

- окалины и заусеницы отсутствуют;

- фигурные отверстия любой геометрии выполняются быстро и без усилий.

К тому же, цена сварочных работ стала ниже.

Особенности устройств для плазменной резки

Плазморез — это аппарат для воздушно-плазменной резки, в котором основным режущим инструментом является струя плазмы.

Аппарат оборудован следующими устройствами:

- Источник питания — представляет собой трансформатор или инверторное устройство для преобразования напряжения и подачи тока к электрической дуге;

- Плазмотрон — основа прибора, главный элемент, обеспечивающий процесс появления плазмы. В свою очередь, устройство плазмотрона предусматривает такие составляющие: сопло — конус, формирующий струю из плазмы, электрод — катод из металла, корпус, изолятор;

- Воздушный компрессор — необходим для подачи сжатого воздуха;

- Электрокабель — соединяет источник питания с плазмотроном;

- Шланг — соединяет компрессор и плазмотрон.

Как происходит резка плазмой?

Высокая эффективность обработки металла, которую обеспечивает технология воздушно-плазменной резки, обусловлена воздействием на материал плазменной струи.

Плазма — это ионизированный газ высокой температуры, который получается в результате интенсивного сжатия воздуха.

Это происходит так. Высокочастотный ток, поступающий в плазмотрон из источника питания, разжигает электрическую дугу до температуры от +6000 до +8000 °С.

Видео:

В результате чего сжатый воздух или другой рабочий газ, который подается в камеру под давлением, ионизируется и становится плазмой.

А так как сопло имеет зауженную книзу форму, скорость выхода плазмы через отверстие увеличивается наравне с ее температурой.

К моменту соприкосновения с поверхностью металла, скорость движения плазмы достигает 800 м/с, а ее температура может доходить до отметки в 30000°С.

Скорость плазменного потока зависит от общего расхода рабочего газа и диаметра сопла, через которое он выходит.

В зависимости от конечной цели сварки, применяют 2 способа резки:

- Плазменной струей, когда необходима обработка неметаллических нетокопроводящих материалов, например, бетона, плитки или пластмассы;

- Плазменной дугой, когда из листового металла необходимо изготовить контурные фигурные детали, а также сделать отверстия и проемы. Также плазменно-дуговой способ актуален при резке труб или прутов.

Чем обусловлен выбор плазмореза?

Главным правилом выбора любого оборудования считается соответствие его технического и эксплуатационного потенциала конечной цели-результату. Тем более что цена устройства тоже определяется его техническими характеристиками.

Таким образом, правильно выбранная установка для воздушно плазменной резки определяется определенными критериями.

Интенсивность загрузки, в зависимости от уровня эксплуатации — своими руками для бытовых потребностей или на промышленном уровне.

Видео:

Для небольших мастерских оптимально подходят воздушно-плазменное оборудование инверторного типа со стабильной дугой и средним уровнем КПД.

Такой тип устройств устойчив к скачкам напряжения, но больше весит, а его цена находится в средней категории.

Тогда как для домашней сварки лучше использовать ручной плазморез компрессорного типа, работающий при стабильном напряжении. Его цена, как правило, более доступна.

Сила тока и толщина металла. Эти два критерия объединены не случайно.

Их взаимосвязь определяется спецификой аппарата для плазменной резки — чем толще металлическая заготовка, тем большая сила тока потребуется для ее обработки.

То есть, производительность плазмореза зависит от величины напряжения.

Кроме того, цена оборудования для плазменной резки зависит от запаса его мощности. И чем мощнее аппарат, тем выше его цена.

Режим работы оборудования. Определяется продолжительностью сварки.

Одним из важных эксплуатационных параметров, указанных в технических характеристиках любого плазмореза, является продолжительность включения (ПВ).

Этот показатель может составлять от 35% до 100%, что, соответственно, означает непрерывную загрузку в течение 3,5 минут или 100 минут.

Если аппарат используется в домашних условиях, интенсивность его загрузки можно регулировать, так как изготовление хозяйственных предметов не требует непрерывной работы.

К примеру, если ПВ устройства равняется 35%, что означает 3,5 минуты непрерывной работы, то по истечению указанного времени, аппарат необходимо выключить и подождать, пока он остынет.

Но для сварки на промышленном уровне нецелесообразно использовать оборудование, показатель ПВ которого составляет меньше 100%. Правда, и цена такого аппарата будет на порядок выше.

Особенности работы с плазморезом в домашних условиях

Использование плазмореза в бытовых условиях — отличный способ сделать что-либо своими руками.

После того как знакомство с устройством и принципом работы аппарата для воздушной плазменной резки, а также выбор нужного типа оборудования состоялись, необходимо принять к сведению еще некоторые моменты: меры безопасности, подготовка оборудования к работе, эксплуатация, согласно требованиям, указанным в техническом паспорте.

Видео:

Наряду с удовольствием сделать плазменную резку своими руками, существует немало опасностей. К их числу относится: поражение электрическим током, раскаленным металлом, плазмой или ультрафиолетовым излучением.

Поэтому, прежде чем приступить к плазменной резке своими руками, необходимо подготовить аппарат к дальнейшей эксплуатации.

А именно:

- Ознакомиться с инструкцией по использованию аппарата;

- Установить устройство так, чтобы обеспечить постоянный доступ воздуха. Попадание брызг расплавленного металла на оборудование недопустимо;

- Отрегулировать уровень давления воздуха, идущего в плазмотрон, в соответствии с техническими параметрами устройства;

- Подготовить поверхность обрабатываемой заготовки, очистить от ржавчины или масляных пятен. В противном случае, не исключена возможность выделения ядовитых паров при воздействии плазмой;

- Заранее определить необходимую скорость резки и мощность тока. Только так, рез, сделанный своими руками, будет ровным и без наплывов. Эти параметры при работе с различными металлами могут отличаться.

Если нет достаточного опыта работы с плазморезом своими руками, то нужно ориентироваться на искры, которые появляются с обратной стороны материала в процессе обработки.

Отсутствие искр — верный знак того, что заготовка еще не разрезана. Также не стоит вести резак слишком медленно. Это может привести к плохому качеству резки.

Нередко при резке своими руками возникает проблема неровного шва.

Чтобы этого не случилось, необходимо следить за положением плазмореза — оно должно быть строго перпендикулярным по отношению к плоскости заготовки.

Также важно использовать дистанционные упоры, с их помощью сохранить стабильное расстояние между соплом устройства и обрабатываемой поверхностью значительно проще.

Видео:

Освоить плазменную резку самостоятельно вполне по силам даже неопытным мастерам.

Главное, не игнорировать правила техники безопасности и вовремя менять расходные материалы — сопло и электрод.

rezhemmetall.ru

Установка для воздушно-плазменной резки

Приветствую Вас на блоге kuzov.info!

Сегодня поговорим об интересном высокотехнологичном устройстве, установки для воздушно-плазменной резки.

Аппарат для плазменной резки применяют для точной резки металла. При помощи электричества, он трансформирует сжатый воздух в плазму. Это мощная субстанция легко может резать металл.

Комплектация и устройство аппарата плазменной резки

Аппарат для плазменной резки имеет кабель питания, воздушный шланг для подключения компрессора, гибкую трубку, по которой проходит электричество и сжатый воздух и поступает к соплу резака, сам резак с соплом, а также фиксатор, являющийся положительной клеммой.

Когда начинается процесс работы, переменный ток проходит через корпус, в котором трансформатор и выпрямительная подстанция изменяет его силу и трансформирует в постоянный ток, затем этот поток достигает горелки. В это же время сжатый воздух поступает по этой же трубке в горелку. При нагреве электрической дугой, он ионизируется и начинает проводить электричество. Воздух из газа превращается в плазму. Плазма выходит из горелки со скоростью больше 2000 км в час, а её температура составляет не менее 10000 градусов по Цельсию. Она мгновенно плавит металл, а некоторая его часть даже испаряется. В результате мы получаем чистый и очень аккуратный разрез.

Важной деталью аппарата плазменной резки является сопло. Оно может отличаться по диаметру отверстия и иметь разную длину. От этого зависит толщина реза на металле, а также общая производительность всей системы. Толщина реза обычно получается примерно 1 мм.

Аппараты воздушно-плазменной резки металла можно разделить на:

- Инверторные устройства;

- Трансформаторные устройства.

Инверторные устройства имеют небольшие размеры и низкое энергопотребление. Из недостатков стоит отметить ограниченный ресурс мощности, недолгое время беспрерывного использования, а также чувствительность к перепадам напряжения.

Трансформаторные устройства легко переносят перепады напряжения. При падении напряжения они продолжают работать, но при этом теряют некоторую мощность. Трансформаторные аппараты для плазменной резки могут длительное время функционировать в беспрерывном режиме.

К минусам можно отнести высокое потребление электроэнергии, большой вес габариты.

Плазменный резак

Плазменный резакПри покупке аппарата воздушно-плазменной резки стоит также позаботиться о покупке компрессора и осушителя воздуха. Для качественного реза и для длительной исправной работы оборудования необходим сухой чистый воздух.

Также бывают аппараты плазменной резки, имеющие встроенный компрессор в блоке питания, а также в комплекте с осушителем воздуха.

Достоинства аппаратов плазменной резки металла

- Если сравнивать плазменную резку с традиционными кислородными резаками, то производительность аппаратов плазменной резке значительно выше. Это справедливо для деталей, имеющих толщину до 50–60 миллиметров.

- Аппараты для плазменной резки металла способны работать с различными металлами, как черными, так и цветными. Кроме этого плазменные резаки могут работать по неметаллическим материалам, используя внутреннюю дугу. Также стоит отметить, что при резке плазмой не важна чистота металла. Можно резать и ржавую и окрашенную деталь.

- Плазменная резка даёт чистый рез и не перегревает остальную поверхность металла.

- Аппарат для плазменной резки в сравнении с традиционной газовой резкой безопаснее в эксплуатации. Отсутствует опасность возникновения обратного удара пламени.

- Если сравнивать с болгаркой, резка плазмой удобна тем, что при резке профилей сложной формы разрезать можно именно нужное место, не задевая не нужных для реза мест. При этом не произойдёт таких казусов, как заклинивание режущего диска или его разрушение.

Кроме сжатого воздуха, для резки плазмой необходимы комплектующие части и расходные материалы: это сопло горелки и электроды для резки. Изношенными или поврежденными соплом или электродами невозможно сделать качественный рез. Хорошее качество резки, возможно, только при одновременной замене изношенных или повреждённых сопла и электрода.

Катоды для плазменного резака

Катоды для плазменного резакаОборудование для воздушно-плазменной резки металла имеет высокую стоимость. Для использования в кузовном ремонте оно оправданно лишь при условии его частого применения. В противном случае вполне можно обходиться традиционными методами резки металла.

Если всё же возникла необходимость покупки данного устройства, то следует хорошо продумать какой аппарат выбрать, прежде чем его приобретать. Нужно обратить внимание на наличие, доступность стоимости катодов и сопла. К тому же, важна надёжность аппарата плазменной резки. Так как это устройство имеет достаточно сложную конструкцию и не дёшево в ремонте.

Ещё интересные статьи:

kuzov.info

Аппарат воздушно плазменной резки металлов: выбор, устройство, цены

Такая технология, как плазменная резка становится все более популярной в среде частных умельцев и владельцев различных мастерских.

Такая технология, как плазменная резка становится все более популярной в среде частных умельцев и владельцев различных мастерских.

Аппарат воздушно плазменной резки дает возможность быстро и качественно выполнять раскрой практически всех металлов, может применяться и для работы с другими электропроводящими материалами.

Физика плазменной резки и область ее применения

Принцип технологии основан на применении для плавления металлов высокотемпературной плазмы, которую получают из различных газов под воздействием электрической дуги. Аппараты воздушно плазменной резки обеспечиваю переход в плазменное состояние обычного ионизированного атмосферного воздуха, который подается под избыточным давлением в плазмотрон (горелку) установки. Для работы с цветными металлами может применяться смесь различных инертных газов, которые позволяют увеличить качество и скорость резания.

Различные модели агрегатов могут применяться для раскроя следующих металлов:

- Черные металлы, в том числе стали с различной степенью легирования, нержавейка, чугун и другие.

- Цветные металлы (медь, алюминий, сплавы на их основе).

- Тугоплавкие металлы, в том числе и металл.

Устройство установок для плазменной резки

Конструкция агрегатов для выполнения работ по данной технологии состоит из следующих основных узлов:

Источник электрического тока, обеспечивающий зажигание и поддержание необходимого для выполнения работ дугового разряда. Наибольшим спросом пользуется инверторный аппарат воздушно плазменной резки. Такая установка имеет небольшие габаритные размеры и малую массу, что позволяет обеспечить ее применение в различных условиях. Кроме мобильности отличают еще и способность инвертора создавать устойчивую электрическую дугу для ионизации рабочего газа, что положительно сказывается на производительности устройства и повышает общее качество выполнения работ.

Источник электрического тока, обеспечивающий зажигание и поддержание необходимого для выполнения работ дугового разряда. Наибольшим спросом пользуется инверторный аппарат воздушно плазменной резки. Такая установка имеет небольшие габаритные размеры и малую массу, что позволяет обеспечить ее применение в различных условиях. Кроме мобильности отличают еще и способность инвертора создавать устойчивую электрическую дугу для ионизации рабочего газа, что положительно сказывается на производительности устройства и повышает общее качество выполнения работ.

Плазмотрон — рабочая горелка, в которой происходит непосредственное образование потока высокотемпературной плазмы. Ее основными составляющими частями является электрод (в качестве второго электрода выступает обрабатываемый металл), плазмообразующая камера и выпускная форсунка, формирующая факел плазмы.

Цена аппарата для воздушно плазменной резки металла во многом зависит от конструкции и надежности (ремонтопригодности) именно этого устройства. Некоторые модели комплектуются компрессором, для создания потока атмосферного воздуха с заданными параметрами (расход и давление). Существует возможность подключения к установке баллонов со сжатым воздухом, в этом случае в применении компрессора необходимость отпадает.

Выбор оборудования

Выбор аппарата воздушно плазменной резки должен быть основан на анализе условий эксплуатации и предполагаемого ряда выполняемых задач.

В первую очередь обращайте внимание на следующие характеристики:

Перечень материалов, которые можно резать данной моделью оборудования. Предпочтение стоит отдавать многофункциональным установкам, способным работать и с цветными, и с черными металлами. Правда стоимость таких агрегатов будет несколько выше.

Перечень материалов, которые можно резать данной моделью оборудования. Предпочтение стоит отдавать многофункциональным установкам, способным работать и с цветными, и с черными металлами. Правда стоимость таких агрегатов будет несколько выше.- Допустимая толщина резки. Обычно производители указывают максимально допустимую толщину обычной стали, которую способен раскроить данный агрегат. Некоторые компании могут указывать толщину по нержавейки, но такие параметры встречаются гораздо реже. На основании указанной толщины по стали можно приблизительно определить допустимые параметры резания для других металлов. Так для меди толщина составляет примерно 70% от значения по стали.

- Возможность применения различных газов в качестве плазмообразующего вещества. Установка, способная работать на воздухе, кислороде, инертных газах позволяет выбрать оптимальный режим работы для резки различных материалов.

- Допустимая продолжительность беспрерывной работы (продолжительность включения ПВ), которая определит возможность длительной эксплуатации установки в течение рабочей смены. Для большинства установок ручной плазменной резки этот показатель составляет от 30 до 50%.

Если планируется постоянное выполнение работ в большом объеме, то лучше всего купить аппарат воздушно плазменной резки с ПВ 50%. Этот показатель говорит о том, что время работы и время технологического перерыва, необходимого для остывания аппаратуры будет равным.

- Немаловажным фактором выбора является ремонтопригодность установки и стоимость расходных элементов. Стоит смотреть не только на общую цену оборудования, но и на стоимость расходных элементов (электроды, форсунки плазмотрона). Кроме того, предпочтение стоит отдавать моделям, которые могут эксплуатироваться с форсунками, имеющие сопла с регулируемым диаметром выпускного канала. Такое оборудование позволяет точно настроить рабочие режимы для различных материалов.

Плазменная резка на сегодняшний день считается наиболее востребованным способом раскроя металлов. По качеству реза она практически не уступает установкам лазерной резки, а стоимость оборудования значительно ниже. Тем более данная технология имеет существенные перспективы для развития, многие производители постоянно выводят на рынок усовершенствованные модели оборудования, отличающиеся повышенной производительностью. Поэтому экономить не целесообразно на приобретении плазморезов.

steelguide.ru

Плазморез CUT 40 - цена и отзывы сварщиков

Отзывы сварщиков о плазморезе

Аппарат воздушно-плазменной резки Кедр CUT 40 предназначен для резки металла толщиной до 16 мм. Для плазменного резака это довольно большая величина, особенно учитывая стоимость аппарата при таких солидных характеристиках. Резать Кедр cut 40 может фактически все металлы, которые проводят электрический ток: любые стали (в том числе нержавейка), чугун, медь и ее сплавы (латунь, бронзу).

Плазморез Кедр состоит из блока питания, оснащенного отделителем влаги, редуктором с фильтром, манометром и ручкой для регулирования давления. В комплекте с ним идет плазмотрон типа РТ-31, в котором образуется направленная плазма, позволяющая резать металл. К плазмотрону подходит гибкий рукав, внутри которого находится силовой кабель и трубка для подачи воздуха.

Плазморез CUT 40 имеет следующие преимущества::

- Высокая скорость работы;

- Высокое качество реза;

Металл практически не коробит. Если вы режете, например, листовую сталь, какая ее плоскость была до резки, такой же она останется после. Отсутствие окалины, грязи, «рабочая зона» чистая, рез без заусенец и прочих дефектов. Высокая точность и минимальный размер реза

- Вы можете фактически забыть о пропановом резаке с первых дней работы cut 40;

- Питание от розетки 220В, не требует подключения к трехфазному источнику тока. Этот факт означает предельную мобильность и возможность использования аппарата повсеместно.

Опыт использования — Некоторые особенности использования плазмореза

- При резке больших и «пограничных» толщин, образуется грат, который легко сбивается молотком или срезается болгаркой – таким образом, область реза можно довести до идеального состояния;

- Трубы малого диаметра до 13 см лучше резать с помощью угловой шлифмашинки, так качество получается лучше. При порезке трубы большого диаметра 30 – 50 см самое лучшее качество дает только Кедр.

- Если вам предстоят большие объемы работ, лучше выбрать хороший компрессор. Если возьмете маломощный – будете часто вынуждено делать перерывы в работе, что вряд ли кого-то может обрадовать. Ведь вы затрачиваете больше времени на работу. Бесперебойную работу обеспечит компрессор на 380В с высокой производительностью.

Есть опыт? ПОДЕЛИТЕСЬ на вкладке «Отзывы», или задайте вопрос — получите ответ от опытных сварщиков.

В корзинуsvarka-master.ru

Аппарат воздушно-плазменной резки AuroraPRO AIRHOLD 40

Здравствуйте! Расскажите о плазменной резке металла аппаратом AuroraPRO AIRHOLD 40. Привлекла цена девайса 25500 руб. и возможность резать металл толщиной до 16 мм, во что, конечно, трудно поверить. Вопрос: стоит покупать или лучше взять что-нибудь старое, проверенное временем. Раньше пользовался пропановым резаком.

Здравствуйте! Расскажите о плазменной резке металла аппаратом AuroraPRO AIRHOLD 40. Привлекла цена девайса 25500 руб. и возможность резать металл толщиной до 16 мм, во что, конечно, трудно поверить. Вопрос: стоит покупать или лучше взять что-нибудь старое, проверенное временем. Раньше пользовался пропановым резаком.

Плазморез AuroraPRO AIRHOLD 40 предназначен для резки любых токопроводящих материалов. Он может резать чугун, нержавейку, черный металл, латунь, медь, бронзу. Состоит он из:• источника тока, внешне похожего на обыкновенный сварочный инвертор ММА, в задней части которого располагается влагоотделитель, манометр и регулятор давления• плазмотрона – состоящего из резака и подходящего к нему рукава, внутри которого находится шланг для воздуха и кабель.Индекс 40 означает ампераж аппарата. А самый толстый металл, который можно разрезать без проблем , — это 12 мм на токе 27…28А. По данным же паспорта он должен «брать» до 16 мм

Нажимается кнопка «Пуск» плазмотрона и начинается его работа с образованием плазмы в медном сопле за счет воздуха и электричества. Роль анода играет деталь, катода — сопло. Температура плазмы до 30000 градусов, поэтому она режет очень эффективно и без особых затруднений материалы.Плазморез может полностью заменить, пропановый резак, если вы привыкли, например, таким пользоваться ежедневно или периодически. Приобретая Аврору, можете сразу отставить пропан и использовать его разве что, когда нужно что-то подогреть, отрихтовать, изогнуть.Отличие плазмореза от пропанового резака в том, что металл не ведет, какой он был в плоскости до порезки, таким он и останется после. Если толщина материала большая, может образовываться грат, который легко сбивается молотком и с помощью богарки поверхности можно довести до идеального состояния.Мелкие трубы 40мм, 133 мм лучше всего резать шлифмашинкой, только так получается качетвенный рез, а остальной крупный трубопровод 320 мм и 500мм удобнее всего рассекать только плазмой, а так же листовой металл и тому подобное.Для нормальной работы плазмореза нужно много воздуха. Но, например, если использовать компрессор КРАТОН, то шильдика не хватает для обеспечения достаточного его количества. Компрессор питается от сети 220В с частотой 50Гц, его номинальная мощность 1500Вт, максимальное давление 1,0 МПа, производительность 300л/мин, объем ресивера 50 л. Это значит что работать он будет 10 мин, а потом нужно отдохнуть столько же. Если вам нужно разрезать, например, целый лист на печку, то вам придется резать минут тридцать без остановки и если приходится останавливаться, это крайне неприятно, т.к. тратится лишнее время. Это минус, но он относится не к плазморезу, а к компрессору. Если взять компрессор на 380 В, он будет обладать большей производительностью и больше выдавать воздуха – таким образом, можно резать без остановки.Одним словом, не бойтесь купить плазморез AuroraPRO AIRHOLD 40 и он станет вашим самым любимым инструментом в работе, он экономит время и деньги, если сравнивать с пропановым резаком, так как вам больше не нужно тратиться на заправку баллонов и их транспортировку. Кроме того кислородно-пропановая смесь взрывоопасна, часто случается разрыв шлангов и прочие неприятности. Здесь же все достаточно безопасно

svarka-master.ru

Аппарат для плазменной резки металла, все о ручных плазморезах

- Содержимое:

- Что такое плазморез, что им можно делать

- Принцип работы плазмореза, как устроен плазморез

- Какой и как выбрать плазморез для дома

- Как правильно резать плазморезом

- Ручная газовая и плазменная резка металла, что лучше

Что такое плазморез, что им можно делать

Переносная ручная плазменная резка металла в бытовых целях используется в основном во время капитального строительства. Плазморез позволяет заменить малоэффективную и опасную болгарку. С помощью плазмореза можно раскраивать необходимый листовой металлопрокат и трубы.Еще одна сфера, где пригодится ручной аппарат плазменной резки металла - это художественная обработка материала. Точность, простота в эксплуатации и доступность использования плазменной установки практически в любых условиях, позволяет использовать оборудование в следующих целях:

- Промышленность - аппарат воздушно-плазменной резки металла в основном применяется в случаях, где существует необходимость в быстром разрезании любого токопроводящего материала. В промышленных целях используют не только аппарат для ручной плазменной резки металла, но и специальные плазменные станки позволяющие автоматизировать и сократить время выполнения работ.

Бытовые цели - в этой сфере оборудование для ручной плазменной резки металла пока не получило широкого распространения. В основном это связано с тем, что ручные плазморезы сравнительно недавно поступили в свободную продажу. В основном применение плазмореза в бытовых целях связано с фигурной резкой металла. Некоторые строительные бригады используют оборудование во время кровельных, сантехнических и других работ.

Бытовые цели - в этой сфере оборудование для ручной плазменной резки металла пока не получило широкого распространения. В основном это связано с тем, что ручные плазморезы сравнительно недавно поступили в свободную продажу. В основном применение плазмореза в бытовых целях связано с фигурной резкой металла. Некоторые строительные бригады используют оборудование во время кровельных, сантехнических и других работ.

В зависимости от основного назначения, аппарат для резки металла плазмой может отличаться техническими характеристиками и возможностями. Перед выбором плазменного оборудования следует определиться, как именно будет использоваться резак.

Принцип работы плазмореза, как устроен плазморез

Воздушно-плазменная резка основана на принципе подачи разогретого воздуха под давлением на обрабатываемую поверхность. Что такое плазма - это воздух, который разогревается до температуры 25 – 30 тыс. градусов с помощью электрической дуги.Что происходит при этом? Принцип действия плазмореза основан на изменении свойств воздуха при его моментальном разогревании до максимально высоких температур. В этот момент воздух ионизируется и благодаря этому начинает пропускать электрический ток.

Двойное воздействие плазмы и электричества позволяет ускорить процесс резки металла. Чтобы это стало возможным в конструкцию резака входят следующие узлы: Плазмотрон - это резак, с помощью которого и выполняются все основные задачи. Устройство горелки плазмореза может быть прямого и косвенного воздействия:

Плазмотрон - это резак, с помощью которого и выполняются все основные задачи. Устройство горелки плазмореза может быть прямого и косвенного воздействия:- Плазморез прямого воздействия используется для обработки токопроводящих материалов, в таких случаях заготовка включается в электрическую цепь и отвечает за возникновение искры.

- Плазморез косвенного воздействия применяется в более дорогих и сложных устройствах и используется для обработки материалов, не проводящих электричество. Электрод в таких устройствах находится непосредственно в резаке.

Сопло - одна из самых функциональных деталей плазматрона. В зависимости от диаметра сопла, плазморезом можно делать либо простые операции, либо сложную фигурную резку. Скорость разрезания материала в основном зависит от длины сопла. Максимальным считается соотношение 1,5; 1,8 к диаметру сопла.

Сопло - одна из самых функциональных деталей плазматрона. В зависимости от диаметра сопла, плазморезом можно делать либо простые операции, либо сложную фигурную резку. Скорость разрезания материала в основном зависит от длины сопла. Максимальным считается соотношение 1,5; 1,8 к диаметру сопла.- Электрод - используется в дорогих моделях плазморезов косвенного воздействия. Преимущественно электроды изготавливаются из гафния.

- Компрессор - чтобы трансформировать воздух в плазму необходимо не только довести его до определенной температуры, но и создать поток определенной скорости. Именно по этой причине для плазмореза нужен компрессор. К качеству компрессора предъявляются высокие требования. Так, чтобы была возможность производства плазмы, воздух в горелку должен подаваться сухой и без примесей машинного масла. Важным является обеспечение равномерного потока воздушных масс без пульсации. Ручные плазменные резаки по металлу со встроенным компрессором являются оптимальным вариантом, так как в них производитель установил оборудование полностью соответствующее требованиям для проведения работ. В плазморезах со встроенным компрессором по умолчанию установлен влагоочиститель или осушитель. Плазморез с компрессором обеспечивает максимальную производительность и увеличивает срок эксплуатации резака.

Для мощных промышленных устройств понадобится отдельно приобрести не только компрессор, но и осушитель воздуха. При выборе плазмореза необходимо проследить, чтобы параметры каждого из этих узлов подходили остальным устройствам.

Какой и как выбрать плазморез для дома

При выборе плазмореза для дома необходимо учитывать не только технические параметры и производительность самой установки, но и комплектующие устройства. Обратить внимание необходимо на следующее:- Тип питания - оборудование может подключаться как к обычной сети в 220В, так и трехфазной в 380В. От этой особенности во многом зависит производительность плазмореза и скорость резки. Для бытовых нужд лучше выбрать ручной плазморез с тем типом подключения, который есть в наличии. Производительности бытовой модели работающей от розетки будет достаточно для проведения всех необходимых работ по дому.

Параметры мощности - наиболее популярными для бытового применения являются модели с производительностью 60-90 ампер. Бытовые плазморезы легко справляются с толстым металлом толщиной до 3 см. Если планируется ручная резка металла до 100 мм плазмой, тогда лучше выбрать модели, выдающие на выходе 90-170 ампер.

Параметры мощности - наиболее популярными для бытового применения являются модели с производительностью 60-90 ампер. Бытовые плазморезы легко справляются с толстым металлом толщиной до 3 см. Если планируется ручная резка металла до 100 мм плазмой, тогда лучше выбрать модели, выдающие на выходе 90-170 ампер.- Продолжительность работы - этот коэффициент можно посмотреть в технической документации установки. Обычно он обозначается сокращением ПВ. Если указано соотношение 80%, тогда плазморезом надо пользоваться в течение 8 минут, не больше. Для бытовых нужд будет достаточно оборудования с индексом ПВ 50-60%.

- Сопло для плазмореза - скорость резки напрямую связано с соплом. На скорость раскроя влияет соотношение диаметра к длине сопла. Скорость резки также указывается в технической документации. Выбор комплектующих зависит от используемой силы тока. Чем больше диаметр сопла, тем больше может быть напряжение на выходе.

- Дополнительные расходники к плазморезу. Стол-копир для ручной плазменной резки позволяет выполнять самые сложные детали, если процесс поставлен на конвейер. Часто даже в домашних условиях требуется воссоздать точную копию сделанной заготовки, для этого и проведения остальных работ, и предназначен стол-копир. Помимо стола понадобится определиться с другими комплектующими и приспособлениями, предназначенными для проведения работ с помощью плазмореза.

Многие критерии критичные для промышленного оборудования практически не влияют на производительность бытовой модели. Продолжительности работы плазмореза с индексом ПВ 50% будет достаточно для проведения работ в доме. Промышленное оборудование обычно имеет коэффициент равный 100%.

Как правильно резать плазморезом

Правильно работать плазморезом можно научиться практически с первого раза. Качественный рез достигается благодаря практике. Основные принципы работы с плазменным оборудованием следующие: На начальной стадии работ в аппарат подается сжатый воздух под давлением.

На начальной стадии работ в аппарат подается сжатый воздух под давлением.- Выполняется несколько надрезов при более высоком токе, после чего его силу уменьшают до необходимых параметров.

- Разрез делают в соответствии с выбранными параметрами. Неправильно подобранная сила тока или скорость резки свидетельствует окалинами, которые появляются в процессе резки.

- Держак для плазмореза располагают под углом около 40 градусов.

- После окончания резки, на горелку будет еще какое-то время подаваться воздух для охлаждения нагретого элемента.

При работе с плазматроном необходимо соблюдать требования относительно использования средств индивидуальной защиты. Потребуется одевать очки для плазменной резки и перчатки, даже если планируется использовать аппарат относительно короткое время.

Ручная газовая и плазменная резка металла, что лучше

Выбирая, что именно лучше следует учитывать цели, которые планируется достичь с использованием данной установки, желаемое качество выполнения работ и другие факторы.Минусами газовой резки является зависимость от баллонов, что не всегда удобно, а для бытовых условий заправить их часто проблематично.

Плазменная резка имеет свои минусы, связанные в основном с тем, что качество реза напрямую зависит от профессионализма мастера. Также подаваемый воздух должен соответствовать определенным критериям, что требует использования дополнительного оборудования.

При плазменной резке может понадобиться использовать не только очки для работы, но и респираторную маску, и другие средства защиты. Проводить работы в помещении без хорошей вентиляции запрещается.

stroy-plys.ru